Bien que la propagation de polymères dans les produits techniques remonte à une époque relativement récente (par exemple, des polymères à base de polyamide aux Etats-Unis après la Seconde Guerre mondiale et ceux à base de polypropylène après les recherches de Giulio Natta en 1954 , au Politecnico di Milano , Milan - Italie Université Scientifique et Technologique), les plastiques dits « nobles » sont aujourd’hui fortement entrés dans notre vie quotidienne , en remplacement de matériaux réputés plus « nobles » tels que les alliages métalliques, le verre ou le bois.

Bien que la propagation de polymères dans les produits techniques remonte à une époque relativement récente (par exemple, des polymères à base de polyamide aux Etats-Unis après la Seconde Guerre mondiale et ceux à base de polypropylène après les recherches de Giulio Natta en 1954 , au Politecnico di Milano , Milan - Italie Université Scientifique et Technologique), les plastiques dits « nobles » sont aujourd’hui fortement entrés dans notre vie quotidienne , en remplacement de matériaux réputés plus « nobles » tels que les alliages métalliques, le verre ou le bois.

Les industries les plus à la pointe des technologies, telles que l’automobile, l’aérospatiale ou l’électronique, ont compris depuis longtemps les nombreux avantages découlant de l’utilisation de plastiques techniques favorisant ainsi la création de centres de recherche pour développer de nouveaux polymères à hautes performances.

Aujourd’hui 50 % du volume des matériaux présents dans une voiture sont faits de matières plastiques et ce, dans des utilisations jusqu’à très récemment impensables, par exemple les collecteurs d’admission d’air, les composants du moteur, les lumières, les portes et les écoutilles.

Avec une expertise de plus de 70 ans, Elesa, pionnier dans la conception et la production de composants standards pour les machines et équipements industriels, a mis l’accent dès le début sur l’utilisation de polymères en accordant une grande attention au développement de nouveaux technopolymères grâce à une collaboration active avec Politecnico di Torino (Turin), un centre de recherche pour l’industrie automobile et Proplast of Alessandria, centre de technologie de l’ingénierie des matériaux polymères .

Avec une expertise de plus de 70 ans, Elesa, pionnier dans la conception et la production de composants standards pour les machines et équipements industriels, a mis l’accent dès le début sur l’utilisation de polymères en accordant une grande attention au développement de nouveaux technopolymères grâce à une collaboration active avec Politecnico di Torino (Turin), un centre de recherche pour l’industrie automobile et Proplast of Alessandria, centre de technologie de l’ingénierie des matériaux polymères .

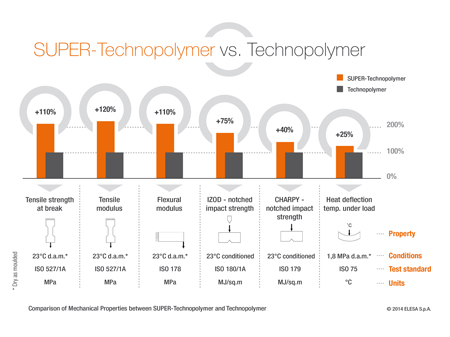

En remplacement du métal, les " SUPER- Technopolymères " représentent l’évolution la plus récente dans l’ingénierie des polymères. Grâce à la présence de taux élevés de fibre de verre liée aux polymères de base avec des amorces et/ou la présence de fibres synthétiques d’aramide appropriées, les « SUPER-Technopolymères » sont caractérisés par des propriétés mécaniques et thermiques très supérieures aux polymères traditionnels (voir ci-dessous le tableau SUPER- technopolymères vs Technopolymères).

Fabriquer des produits en technopolymères pour les applications qui restaient jusqu’ici une prérogative du métal, nécessite une grande expertise dans la phase de conception du composant, afin d’assurer l’exploitation maximale de toutes les caractéristiques typiques des polymères, optimisation des formes et épaisseurs combinées avec les avantages d’une densité inférieure de matière.

L’utilisation de « SUPER-TECHNOPOLYMERES » associée à l’expérience d’ELESA depuis plusieurs décennies dans le design et le moulage des matières en plastique, a rendu possible la réalisation d’une gamme de composants pour les machines. Charnières, doigts d’indexage, leviers à came et des indicateurs de niveau à colonne qui ont pour habitude d’être disponibles sur le marché uniquement dans des alliages métalliques. Les propriétés mécaniques et thermiques de ces produits permettent leur interchangeabilité avec les produits métalliques correspondants, offrant des avantages supplémentaires de résistance à la corrosion et la légèreté typique de matières plastiques. C’est pourquoi nous pouvons dire que des composants en « SUPERTECHNOPOLYMERES » possèdent tous les avantages typiques des plastiques, avec les forces de résistance des meilleurs aciers et de l’acier inoxydable.

Principaux avantages des SUPER-Technopolymères :

![]() Résistance à la corrosion : Prêt à l’emploi dans environnements humides ou en plein air ou sur des applications exigeants des cycles de nettoyages fréquents (machines alimentaires, pharmaceutiques, etc)

Résistance à la corrosion : Prêt à l’emploi dans environnements humides ou en plein air ou sur des applications exigeants des cycles de nettoyages fréquents (machines alimentaires, pharmaceutiques, etc)

![]() Légèreté : En plus de la réduction des coûts pour le transport, le stockage et le traitement, la légèreté des composants en SUPER-TECHNOPOLYMER représente un avantage pour des applications sur des machines ou l’équipement est soumi à de fréquents déplacements.

Légèreté : En plus de la réduction des coûts pour le transport, le stockage et le traitement, la légèreté des composants en SUPER-TECHNOPOLYMER représente un avantage pour des applications sur des machines ou l’équipement est soumi à de fréquents déplacements.

![]() Absence de coûts de maintenance : Le coefficient de friction bas des polymères évite la lubrification périodique du composant.

Absence de coûts de maintenance : Le coefficient de friction bas des polymères évite la lubrification périodique du composant.

![]() Non magnétique : Les composants plastiques ne sont pas affectés par les éléments magnétiques.

Non magnétique : Les composants plastiques ne sont pas affectés par les éléments magnétiques.

![]() Isolation électrique : Prévention du passage d’énergie dans l’organisme. Ceci est un facteur de sécurité pour tous les composants qui peuvent être en contact avec les mains de l’opérateur.

Isolation électrique : Prévention du passage d’énergie dans l’organisme. Ceci est un facteur de sécurité pour tous les composants qui peuvent être en contact avec les mains de l’opérateur.

![]() Addition des couleurs : Le moulage des matières, offre des avantages en termes de qualité et de tenue par rapport aux composants peints (la finition ne peut pas être supprimée). Pour des quantités raisonnables, on obtient un coût très proche de celui des polymères standards.

Addition des couleurs : Le moulage des matières, offre des avantages en termes de qualité et de tenue par rapport aux composants peints (la finition ne peut pas être supprimée). Pour des quantités raisonnables, on obtient un coût très proche de celui des polymères standards.