« Nano » a beau signifier en grec ancien « nain », dans le monde du nano, le nain aurait plutôt tendance à

être énorme. En effet, en sciences, « nano » correspond à dix puissance moins neuf (10-9), soit un

milliardième. Mais des pièces encore plus fines sont aussi possibles, comme les formes filigranes qui sortent

de l’imprimante 3D NanoOne de la société UpNano. Pour fabriquer ces pièces, des particules de lumière

sont projetées sur le matériau de départ, un processus qui se déroule à l’échelle du millième de millimètre.

Pour cela, le substrat doit être orienté avec précision : une tâche délicate assurée par trois moteurs

compacts haute performance de FAULHABER.

« Nano » a beau signifier en grec ancien « nain », dans le monde du nano, le nain aurait plutôt tendance à

être énorme. En effet, en sciences, « nano » correspond à dix puissance moins neuf (10-9), soit un

milliardième. Mais des pièces encore plus fines sont aussi possibles, comme les formes filigranes qui sortent

de l’imprimante 3D NanoOne de la société UpNano. Pour fabriquer ces pièces, des particules de lumière

sont projetées sur le matériau de départ, un processus qui se déroule à l’échelle du millième de millimètre.

Pour cela, le substrat doit être orienté avec précision : une tâche délicate assurée par trois moteurs

compacts haute performance de FAULHABER.

Le château, haut de tout juste 6 millimètres sur la pointe d’un crayon et imprimé sur un système d’impression

NanoOne, impressionne par l’extrême finesse de ses détails © UpNano GmbH

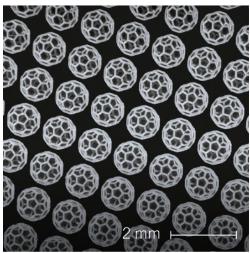

Les structures fabriquées par UpNano au moyen de son imprimante 3D sont si petites qu’elles ne sont

visibles ni à l’œil nu, ni avec un puissant microscope optique. Les toutes petites formes imprimées ne

deviennent perceptibles que sous un microscope électronique à balayage. Ces sortes de « perles » ou de

grains de poussière présentent un diamètre total de seulement une fraction de millimètre. Les barreaux qui

constituent la construction sont 100 fois plus fins qu’un cheveu. Ces structures sont notamment utilisées

pour des expériences médicales, par exemple comme support pour des cellules vivantes, ou encore comme

microfiltres, microaiguilles ou microlentilles.

Un château sur la pointe d’un crayon

UpNano est une société détachée de l’Université technique de Vienne en Autriche. Avant d’en faire une

entreprise privée il y a cinq ans, les fondateurs faisaient de la recherche sur l’impression 3D haute résolution

à l’Université. Pour démontrer ce qui est possible, ils avaient alors imprimé le modèle d’un château à

plusieurs étages, avec des encorbellements, des corniches, des arches, deux tours et d’élégantes colonnes,

sur la pointe d’un crayon. Les colonnes n’avaient que 950 nanomètres d’épaisseur. L’imprimante, qu’UpNano

a depuis continué de développer pour sa mise sur le marché et qu’elle vend déjà dans le monde entier, fait

encore mieux : elle est capable de produire des structures de moins de 200 nanomètres d’épaisseur à

l’horizontale et de moins de 550 nanomètres à la verticale.

La fabrication d’objets aussi miniaturisés est possible par ce que l’on appelle lithographie à 2 photons. Cette

technique repose sur un effet quantique entre deux particules de lumière, particules qui déclenchent la

solidification du matériau, si bien que des chaînes stables se forment dans les molécules de plastique.

à l’Université. Pour démontrer ce qui est possible, ils avaient alors imprimé le modèle d’un château à

plusieurs étages, avec des encorbellements, des corniches, des arches, deux tours et d’élégantes colonnes,

sur la pointe d’un crayon. Les colonnes n’avaient que 950 nanomètres d’épaisseur. L’imprimante, qu’UpNano

a depuis continué de développer pour sa mise sur le marché et qu’elle vend déjà dans le monde entier, fait

encore mieux : elle est capable de produire des structures de moins de 200 nanomètres d’épaisseur à

l’horizontale et de moins de 550 nanomètres à la verticale.

La fabrication d’objets aussi miniaturisés est possible par ce que l’on appelle lithographie à 2 photons. Cette

technique repose sur un effet quantique entre deux particules de lumière, particules qui déclenchent la

solidification du matériau, si bien que des chaînes stables se forment dans les molécules de plastique.

« Nous devons projeter une énorme quantité de particules de lumière pour que les paires de photons décisives atteignent bien leur cible, explique Peter Gruber, cofondateur et Directeur Technique d’UpNano. En effet, nous avons besoin d’une très haute densité de photons tant dans le temps que dans l’espace pour provoquer la polymérisation contrôlée. »

Structure en scaffold pour la recherche sur les cellules et les tissus, imprimée sur un système d’impression

NanoOne © UpNano GmbH

Un laser bien ciblé pour y parvenir

Le laser qui fournit les photons fonctionne avec des impulsions extrêmement courtes et de haute intensité.

Par ailleurs, la méthode permet d’atteindre une grande précision, comme l’explique Peter Gruber : « Avec

d’autres procédés d’impression 3D basés sur la lumière, la polymérisation est déclenchée tout au long du

trajet du faisceau. Il en résulte que la production ne peut se faire que par couches. Avec la lithographie à 2

photons, nous pouvons la focaliser sur un point minuscule. L’optique haute performance de notre imprimante

est apte à déplacer ce point à volonté sur le matériau, si bien que nous pouvons produire pratiquement

n’importe quelle structure géométrique. »

Outre des canaux et autres éléments utilisés en microfluidique, de telles structures peuvent également servir

de lentilles qui sont imprimées sur l’extrémité de fibres de verre individuelles. L’impression peut aussi avoir

lieu dans des puces microfluidiques existantes afin d’y ajouter des structures supplémentaires. Un module

spécial permet par ailleurs d’imprimer avec des biomatériaux contenant des cellules vivantes. La

polymérisation des structures tridimensionnelles ne se produit qu’aux endroits prévus, si bien que les

cellules situées entre restent intactes. Elles peuvent être formées comme un ensemble de cellules dans un

tissu humain. C’est dans une telle disposition qu’elles sont aujourd’hui utilisées pour les tests

pharmaceutiques sans recourir à l’expérimentation animale.

Outre des canaux et autres éléments utilisés en microfluidique, de telles structures peuvent également servir

de lentilles qui sont imprimées sur l’extrémité de fibres de verre individuelles. L’impression peut aussi avoir

lieu dans des puces microfluidiques existantes afin d’y ajouter des structures supplémentaires. Un module

spécial permet par ailleurs d’imprimer avec des biomatériaux contenant des cellules vivantes. La

polymérisation des structures tridimensionnelles ne se produit qu’aux endroits prévus, si bien que les

cellules situées entre restent intactes. Elles peuvent être formées comme un ensemble de cellules dans un

tissu humain. C’est dans une telle disposition qu’elles sont aujourd’hui utilisées pour les tests

pharmaceutiques sans recourir à l’expérimentation animale.

Micro-endoscopes et insémination artificielle Toutefois, les clients d’UpNano restent généralement très discrets quant à ce qu’ils produisent exactement avec ces appareils. Beaucoup les utilisent dans le plus grand secret.

« Nous ne connaissons que quelques unes des applications concrètes, par exemple pour la fécondation in vitro, où l’on travaille avec des ovules isolés, ou pour la fabrication de lentilles de micro-endoscopes, rapporte Peter Gruber. Nos clients proviennent principalement des secteurs des technologies médicales, de l’industrie pharmaceutique et des télécommunications. En parallèle, de plus en plus d’industries découvrent les opportunités que peut apporter l’impression 3D miniaturisée pour leurs propres besoins. »

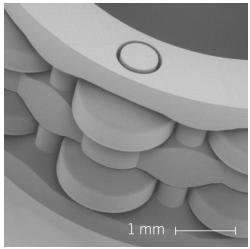

UpNano GmbH La taille des objets qui peuvent être fabriqués avec une imprimante NanoOne peut aller de moins de 150 nanomètres à plus de 40 millimètres. Quatre objectifs de différentes résolutions assurent une flexibilité maximale et le débit de plus de 450 millimètres cubes par heure constitue la base de la grande productivité. La précision du processus d’impression provient non seulement de la qualité de l’optique laser, mais aussi de la précision de l’orientation du substrat, lui-même étant fixé sur un support mobile.

Des entraînements FAULHABER dans les appareils NanoOne

La désignation « Automatic Tilt Correction Insert » décrit bien la fonction de ce support puisque celui-ci

corrige le basculement qu’il est quasiment impossible d’éviter lors du chargement du substrat d’impression

dans l’imprimante. L’orientation du substrat peut être adaptée selon les trois axes (x, y et z) pour l’amener

ainsi dans une position optimale.

« Nous obtenons une planéité de l’ordre du sous-micron, souligne Peter

Gruber. Cela garantit que la précision de l’optique laser se retrouve effectivement jusque dans le matériau

d’impression. Les composants importants sont en outre découplés de la technique environnante et du

boîtier, si bien que l’imprimante peut même être simplement posée sur une quelconque table, du moment

qu’elle est stable. »

« Nous obtenons une planéité de l’ordre du sous-micron, souligne Peter

Gruber. Cela garantit que la précision de l’optique laser se retrouve effectivement jusque dans le matériau

d’impression. Les composants importants sont en outre découplés de la technique environnante et du

boîtier, si bien que l’imprimante peut même être simplement posée sur une quelconque table, du moment

qu’elle est stable. »

La force mécanique nécessaire au positionnement précis du support est fournie par trois motoréducteurs C.C. à commutation par métaux précieux avec codeur intégré de la série 1512 ... SR IE2-8 de FAULHABER. D’un diamètre de 15 millimètres et d’une longueur de tout juste 14,3 millimètres, le design extrêmement compact profite de la technologie unique d’enroulement plat avec trois enroulements plats et autoportants en cuivre. Les aimants en terre rare haute performance permettent au moteur de fournir un couple d’entraînement particulièrement élevé.

La plateforme NanoOne d’UpNano permet d’imprimer des détails de structures dont la taille s’étend du sous- micron au centimètre, pour une hauteur allant jusqu’à 40 millimètres © UpNano GmbH

Outre le réducteur, l’entraînement contient également un codeur optique. « Les motoréducteurs nous sont apparus comme étant la solution optimale pour répondre à nos besoins, se souvient Peter Gruber. C’est FAULHABER qui nous a suggéré de choisir la version avec codeur qui permet une orientation plus précise et plus fluide. L’entraînement décuple une puissance énorme pour ses petites dimensions. Avec sa grande précision, il contribue considérablement à la qualité du processus d’impression de nos appareils NanoOne. »

Teaser

Les systèmes d’impression 3D NanoOne d’UpNano fabriquent des microcomposants en plastique haute

performance par lithographie à 2 photons. Pour que les particules de lumière atteignent exactement leur

cible, le substrat est orienté parfaitement à plat, ce, au moyen de trois moteurs compacts haute performance

de FAULHABER.

Encadré : Encadré sur l’entreprise : Les experts des entraînements

FAULHABER est spécialisé dans le développement, la production et l’exploitation de systèmes

d’entraînement miniatures de haute précision, de composants d’asservissement et de commandes d’une

puissance utile pouvant atteindre 200 watts. La société réalise également des solutions clients complètes et

propose une large gamme de produits standards, tels que moteurs sans balais, micromoteurs C.C., codeurs

et contrôleurs de mouvement. La marque FAULHABER est synonyme dans le monde entier de qualité et de

fiabilité dans des domaines d’application complexes et exigeants tels que les technologies médicales,

l’automatisation industrielle, l’optique de précision, les télécommunications, l’aéronautique et l’aérospatiale ainsi que la robotique. Du moteur C.C. performant avec un couple continu de 200 mNm au micro-

entraînement filiforme avec un diamètre extérieur de 1,9 mm, la gamme standard de FAULHABER

comprend plus de 25 millions de possibilités pour assembler un système d’entraînement optimal pour une

application. Ce module technologique constitue également la base des modifications permettant de répondre

aux souhaits particuliers des clients concernant les modèles spéciaux.

comprend plus de 25 millions de possibilités pour assembler un système d’entraînement optimal pour une

application. Ce module technologique constitue également la base des modifications permettant de répondre

aux souhaits particuliers des clients concernant les modèles spéciaux.