Depuis des années, les coûts de production ne suivent qu’une courbe ascendante, alors que les prix de fabrication exigés ne cessent de baisser. La pénurie de main-d’œuvre qualifiée pose aussi problème. Voilà les difficultés auxquelles font face de nombreux industriels, à l’image de WTO, un fabricant de porte-outils de précision statiques et à entraînement. Pour résoudre ces problèmes, une solution s’impose : la mise en place d’un site de production entièrement automatisé. La production par lots repose toujours sur des méthodes établies, mais pour les petites séries, de nouveaux procédés doivent être mis au point et intégrés à un système global. En effet, les dispositifs de serrage doivent notamment être changés plusieurs fois par jour, ce qui constitue un problème d’envergure en termes de procédés et de sécurité. En collaboration avec HAINBUCH, fabricant de solutions de serrage basé à Marbach, WTO a pu surmonter les obstacles, grâce à une série de mesures et d’essais étroitement coordonnés. Dans la nouvelle usine intelligente de WTO, tous les procédés sont automatisés : des robots insèrent les composants et changent les dispositifs de serrage, tandis que des systèmes de transport sans conducteur acheminent le tout d’un point A à un point B. Depuis la fin de l’année 2022, la production de l’un des composants des outils à entraînement fonctionne de manière autonome en continu, sortant des séries de 1 à 100 pièces. Il s’agit là d’une étape clé pour WTO et HAINBUCH, qui conclut une phase de développement ayant durée trois ans.

Depuis des années, les coûts de production ne suivent qu’une courbe ascendante, alors que les prix de fabrication exigés ne cessent de baisser. La pénurie de main-d’œuvre qualifiée pose aussi problème. Voilà les difficultés auxquelles font face de nombreux industriels, à l’image de WTO, un fabricant de porte-outils de précision statiques et à entraînement. Pour résoudre ces problèmes, une solution s’impose : la mise en place d’un site de production entièrement automatisé. La production par lots repose toujours sur des méthodes établies, mais pour les petites séries, de nouveaux procédés doivent être mis au point et intégrés à un système global. En effet, les dispositifs de serrage doivent notamment être changés plusieurs fois par jour, ce qui constitue un problème d’envergure en termes de procédés et de sécurité. En collaboration avec HAINBUCH, fabricant de solutions de serrage basé à Marbach, WTO a pu surmonter les obstacles, grâce à une série de mesures et d’essais étroitement coordonnés. Dans la nouvelle usine intelligente de WTO, tous les procédés sont automatisés : des robots insèrent les composants et changent les dispositifs de serrage, tandis que des systèmes de transport sans conducteur acheminent le tout d’un point A à un point B. Depuis la fin de l’année 2022, la production de l’un des composants des outils à entraînement fonctionne de manière autonome en continu, sortant des séries de 1 à 100 pièces. Il s’agit là d’une étape clé pour WTO et HAINBUCH, qui conclut une phase de développement ayant durée trois ans.

WTO est située à Ohlsbach, près d’Offenbourg en Allemagne, loin des grandes villes. Dans ces zones, la pénurie de main-d’œuvre qualifiée est encore plus marquée. Du fait de l’évolution démographique, cette situation ne devrait aller qu’en s’aggravant. Sans compter que les postes d’opérateur de machine et le travail par roulement attirent de moins en moins. En 2016, conscient de ces problèmes, le directeur général de WTO, Sascha Tschiggfrei commence à réfléchir aux solutions potentielles. « La main d’œuvre qualifiée est une chose, la hausse des coûts en est une autre. Compte tenu de la dimension internationale de nos activités, nous faisons face à une rude concurrence. Certaines entreprises font le choix de se délocaliser dans des pays où les coûts sont moins élevés. Nous souhaitions toutefois rester en Allemagne, c’est pourquoi il nous fallait réagir pour que notre entreprise reste compétitive sur le long terme. Notre avenir, c’était l’usine intelligente, qui produit 24 heures sur 24 et fonctionne de manière entièrement automatisée. Elle nous offre un avantage concurrentiel et nous permet d’attirer une main-d’œuvre plus qualifiée », détaille-t-il.

WTO est située à Ohlsbach, près d’Offenbourg en Allemagne, loin des grandes villes. Dans ces zones, la pénurie de main-d’œuvre qualifiée est encore plus marquée. Du fait de l’évolution démographique, cette situation ne devrait aller qu’en s’aggravant. Sans compter que les postes d’opérateur de machine et le travail par roulement attirent de moins en moins. En 2016, conscient de ces problèmes, le directeur général de WTO, Sascha Tschiggfrei commence à réfléchir aux solutions potentielles. « La main d’œuvre qualifiée est une chose, la hausse des coûts en est une autre. Compte tenu de la dimension internationale de nos activités, nous faisons face à une rude concurrence. Certaines entreprises font le choix de se délocaliser dans des pays où les coûts sont moins élevés. Nous souhaitions toutefois rester en Allemagne, c’est pourquoi il nous fallait réagir pour que notre entreprise reste compétitive sur le long terme. Notre avenir, c’était l’usine intelligente, qui produit 24 heures sur 24 et fonctionne de manière entièrement automatisée. Elle nous offre un avantage concurrentiel et nous permet d’attirer une main-d’œuvre plus qualifiée », détaille-t-il.

Dans le cadre de ce projet de grande ampleur, WTO cherchait un partenaire exclusif pour les équipements de serrage, dont l’engagement et l’expertise permettraient de proposer une technologie adaptée. « Nous avons abordé les détails techniques en constituant des équipes de projet. Les questions étaient les suivantes : comment serrer les pièces, comment automatiser le serrage et comment changer de moyen de serrage automatiquement ? L’objectif était que les machines effectuent les changements d’outil de manière totalement autonome. Nous avions donc besoin de dispositifs de serrage dotés de cette capacité. De plus, notre procédé de rectification est extrêmement précis, avec une plage de tolérance maximale de 3 µm », indique Sascha Tschiggfrei. Une fois le concept d’usine intelligente établi, la prochaine étape consistait à trouver un partenaire. WTO et HAINBUCH ayant déjà collaboré avec succès sur divers projets internationaux, le choix de ce dernier s’est fait naturellement. Fin 2019, les deux entreprises entament les premières discussions pour définir les critères du dispositif de serrage. Les propositions de conception élaborées par HAINBUCH sont acceptées.

Dans le cadre de ce projet de grande ampleur, WTO cherchait un partenaire exclusif pour les équipements de serrage, dont l’engagement et l’expertise permettraient de proposer une technologie adaptée. « Nous avons abordé les détails techniques en constituant des équipes de projet. Les questions étaient les suivantes : comment serrer les pièces, comment automatiser le serrage et comment changer de moyen de serrage automatiquement ? L’objectif était que les machines effectuent les changements d’outil de manière totalement autonome. Nous avions donc besoin de dispositifs de serrage dotés de cette capacité. De plus, notre procédé de rectification est extrêmement précis, avec une plage de tolérance maximale de 3 µm », indique Sascha Tschiggfrei. Une fois le concept d’usine intelligente établi, la prochaine étape consistait à trouver un partenaire. WTO et HAINBUCH ayant déjà collaboré avec succès sur divers projets internationaux, le choix de ce dernier s’est fait naturellement. Fin 2019, les deux entreprises entament les premières discussions pour définir les critères du dispositif de serrage. Les propositions de conception élaborées par HAINBUCH sont acceptées.

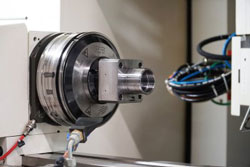

Le site de production historique de WTO abrite plus de 50 machines à commande numérique. Le serrage sur ces machines s’effectue principalement à l’aide de mandrins à mors, et le changement et l’alignement pour chaque OP se font manuellement. Le premier procédé de fabrication entièrement sans personnel mis en œuvre dans l’usine intelligente portait sur la production d’un boîtier, avec un tournage avant et après traitement thermique. Sascha Tschiggfrei poursuit : « Toutes les machines de l’usine intelligente sont nouvelles. Ce sont des modèles standard qui ont été spécialement adaptés pour permettre le changement automatique des dispositifs de serrage à l’aide d’un robot. » HAINBUCH devait équiper quatre machines : deux centres de tournage/fraisage dans une cellule avec serrage intérieur sur la contre-broche, et deux rectifieuses cylindriques dans une autre cellule, l’une avec serrage extérieur et l’autre avec serrage intérieur. Pour le serrage extérieur en vue de la rectification, HAINBUCH disposait déjà d’un mandrin standard, le TOPlus AC 100 à placage axial. Pour les différents boîtiers, 18 jeux de serrage sont désormais disponibles. Ils se composent d’une tête de serrage avec butée d’arrêt, qui est changée automatiquement sur le mandrin. En revanche, pour le serrage intérieur lors du tournage et de la rectification, un nouveau concept était nécessaire. Celui-ci reposait sur le mandrin MAXXOS T211 existant, mais pour intégrer les contrôles de sécurité, une version spéciale devait être mise au point.

Le site de production historique de WTO abrite plus de 50 machines à commande numérique. Le serrage sur ces machines s’effectue principalement à l’aide de mandrins à mors, et le changement et l’alignement pour chaque OP se font manuellement. Le premier procédé de fabrication entièrement sans personnel mis en œuvre dans l’usine intelligente portait sur la production d’un boîtier, avec un tournage avant et après traitement thermique. Sascha Tschiggfrei poursuit : « Toutes les machines de l’usine intelligente sont nouvelles. Ce sont des modèles standard qui ont été spécialement adaptés pour permettre le changement automatique des dispositifs de serrage à l’aide d’un robot. » HAINBUCH devait équiper quatre machines : deux centres de tournage/fraisage dans une cellule avec serrage intérieur sur la contre-broche, et deux rectifieuses cylindriques dans une autre cellule, l’une avec serrage extérieur et l’autre avec serrage intérieur. Pour le serrage extérieur en vue de la rectification, HAINBUCH disposait déjà d’un mandrin standard, le TOPlus AC 100 à placage axial. Pour les différents boîtiers, 18 jeux de serrage sont désormais disponibles. Ils se composent d’une tête de serrage avec butée d’arrêt, qui est changée automatiquement sur le mandrin. En revanche, pour le serrage intérieur lors du tournage et de la rectification, un nouveau concept était nécessaire. Celui-ci reposait sur le mandrin MAXXOS T211 existant, mais pour intégrer les contrôles de sécurité, une version spéciale devait être mise au point.

Pour Björn Schiesling, l’ingénieur du service Automatisation de HAINBUCH, qui a participé au projet depuis le début, des critères essentiels doivent être pris en compte pour l’automatisation. « Quel est l’élément absent d’un changement automatisé du moyen de serrage ? C’est l’employé qui nettoie les surfaces de contact. Les moindres particules d’impureté provoquent un écart de précision. Il y a aussi les contrôles de sécurité. La broche peut-elle tourner ? Est-elle correctement tendue ? Son assise est-elle correcte ? Des éléments peuvent-ils se desserrer ? En général, tous ces éléments sont normalement contrôlés et ajustés par l’opérateur, ce qui n’est plus le cas avec des automates. Pour nous, l’intégration de ces contrôles aux dispositifs de serrage présentait une difficulté considérable. Bien entendu, nous devions aussi déterminer avec le fabricant de la machine comment un tel système pouvait être mis en œuvre du point de vue de la technologie de commande en surveillant la position de course. Un exemple : pour mettre en œuvre un contrôle par détection d’air, je peux intégrer les canaux au dispositif de serrage. Mais dans ce cas, le fabricant de la machine doit installer l’alimentation en air et les capteurs sous-jacents qui communiquent avec le système de commande de la machine. Malgré de nombreux obstacles, nous avons réussi à mettre au point une solution », déclare Schiesling.

Pour Björn Schiesling, l’ingénieur du service Automatisation de HAINBUCH, qui a participé au projet depuis le début, des critères essentiels doivent être pris en compte pour l’automatisation. « Quel est l’élément absent d’un changement automatisé du moyen de serrage ? C’est l’employé qui nettoie les surfaces de contact. Les moindres particules d’impureté provoquent un écart de précision. Il y a aussi les contrôles de sécurité. La broche peut-elle tourner ? Est-elle correctement tendue ? Son assise est-elle correcte ? Des éléments peuvent-ils se desserrer ? En général, tous ces éléments sont normalement contrôlés et ajustés par l’opérateur, ce qui n’est plus le cas avec des automates. Pour nous, l’intégration de ces contrôles aux dispositifs de serrage présentait une difficulté considérable. Bien entendu, nous devions aussi déterminer avec le fabricant de la machine comment un tel système pouvait être mis en œuvre du point de vue de la technologie de commande en surveillant la position de course. Un exemple : pour mettre en œuvre un contrôle par détection d’air, je peux intégrer les canaux au dispositif de serrage. Mais dans ce cas, le fabricant de la machine doit installer l’alimentation en air et les capteurs sous-jacents qui communiquent avec le système de commande de la machine. Malgré de nombreux obstacles, nous avons réussi à mettre au point une solution », déclare Schiesling.

Pour le serrage intérieur, HAINBUCH avait aussi envisagé de remplacer séparément les douilles de serrage segmentées et les butées d’arrêt. Après avoir évalué les aspects relevant de la sécurité, de la précision et de la contamination et comparé différentes approches, il est apparu clairement que la seule possibilité de garantir la sécurité du procédé était d’utiliser des mandrins pré-équipés. Désormais, la cellule de rectification et celle de tournage/fraisage disposent chacune de dix mandrins MAXXOS dotés d’une interface de changement rapide centroteX AC. Ceux-ci sont conservés en stock pour les différents boîtiers avec la configuration appropriée, et remplacés automatiquement par le robot.

Philipp Wußler, responsable de la division Rectification chez WTO, doutait au début de la viabilité de la solution. « Heureusement, ces doutes ont été dissipés. Les dispositifs de serrage remplissent tous les critères, qu’il s’agisse de la propreté, de la précision et surtout de la reproductibilité. À chaque changement de mandrin, nous ne dépassons pas les 3 µm requis », se réjouit-il. Le procédé de fabrication automatisé a permis de réduire le temps de préparation de 25 % par rapport à l’ancienne méthode, dans laquelle les mandrins à mors devaient être changés et alignés à la main, et les mors rectifiés pour en assurer la précision. « Les déchets ont aussi été réduits de manière significative, voire totalement éliminés. Cela s’explique par le fait qu’auparavant, le serrage était moins précis. Désormais, nous serrons via un placage axial sur la butée d’arrêt, ce qui est bien plus précis. Une fois la pièce rodée, nous savons que le réglage suivant fonctionnera bien. Ainsi, nous n’avons plus à nous soucier d’éventuels problèmes au niveau du dispositif de serrage », détaille Philipp Wußler. Pour WTO, les choses sont claires : si le serrage est plus sûr, le procédé l’est également.

« La Smart Factory a été conçue pour que le seul processus manuel soit la livraison de la matière première. Un système de transport sans conducteur vient même chercher les boîtiers finis, qui sont inspectés et mesurés dans la cellule de production, puis les achemine de la machine à l’entrepôt. L’usine intelligente inclut un centre de commande avec des bureaux pour la planification des procédés de fabrication et la programmation. Les dispositifs de serrage et la définition des paramètres de manipulation pour les automates y sont également planifiés », indique Sascha Tschiggfrei. D’autres projets sont déjà prévus, dans le cadre duquel HAINBUCH fournira une nouvelle fois les dispositifs de serrage et participera au processus initial. Sascha Tschiggfrei conclut : « Nous sommes très satisfaits. Nous voulions un partenaire pour mener à bien ce projet de développement avec nous. HAINBUCH a tout mis en œuvre pour atteindre le dernier ’µm’. MM. Schiesling et Wußler se sont étroitement impliqués. C’est grâce à eux que nous avons pu mettre en œuvre un tel projet. De mon point de vue, le résultat a dépassé les attentes. »

Basée à Ohlsbach, WTO est une entreprise familiale de deuxième génération qui emploie 280 personnes. La société fête ses 40 ans cette année. WTO est un pionnier de la conception et de la fabrication de porte-outils de précision à entraînement pour les centres de tournage à commande numérique. Avec son projet d’usine intelligente dans lequel elle a investi 40 millions d’euros, l’entreprise a repoussé les limites de la digitalisation et de l’automatisation de la fabrication de petites séries. D’une superficie totale de 14 000 m², le nouveau bâtiment abrite l’usine intelligente (9 000 m²) et un complexe de bureaux (5 000 m²). L’usine intelligente a aussi été conçue dans une optique de développement durable et tire parti de l’énergie renouvelable. Elle dispose d’un système photovoltaïque, et la chaleur résiduelle des procédés est utilisée pour le chauffage. L’entreprise économise ainsi près de 1 000 tonnes de CO2 par an.