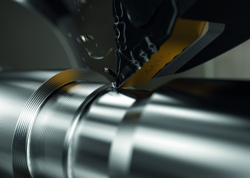

Une récente enquête d’OpenText a révélé que 92% des fabricants de pièces considèrent que la responsabilité sociale des entreprises (RSE) est importante pour leur réputation sur les marchés. Le tournage des aciers produit, par nature, beaucoup de déchets, mais les fabricants peuvent améliorer leur empreinte environnementale sans compromettre la sécurité des process, même dans le contexte actuel créé par la crise du COVID-19. Rolf Olofsson, responsable produits chez Sandvik Coromant, le leader mondial de l’usinage par enlèvement de copeaux, promeut une approche différente du tournage des aciers.

Une récente enquête d’OpenText a révélé que 92% des fabricants de pièces considèrent que la responsabilité sociale des entreprises (RSE) est importante pour leur réputation sur les marchés. Le tournage des aciers produit, par nature, beaucoup de déchets, mais les fabricants peuvent améliorer leur empreinte environnementale sans compromettre la sécurité des process, même dans le contexte actuel créé par la crise du COVID-19. Rolf Olofsson, responsable produits chez Sandvik Coromant, le leader mondial de l’usinage par enlèvement de copeaux, promeut une approche différente du tournage des aciers.

Pour respecter les 17 objectifs mondiaux des Nations Unies pour le développement durable, les fabricants doivent réduire leur impact sur l’environnement et aller au delà d’une simple réduction de leur consommation d’énergie. Même si la RSE est importante pour les sociétés, Sandvik Coromant estime que les gaspillages de matière dans les process d’usinage sont de l’ordre de 10 à 30% et que l’efficacité des process est inférieure à 50% en tenant compte de la conception, de la planification et de l’usinage lui-même.

Mais que peuvent faire les fabricants de pièces ? Les objectifs des Nations Unies préconisent deux grandes voies pour intégrer des facteurs comme la croissance démographique, la limitation des ressources naturelles et l’économie linéaire. La première d’entre elles est d’exploiter les moyens technologiques. Les concepts d’Industrie 4.0 comme les systèmes cyberphysiques, la datamasse et l’Internet des Objets (IdO) sont souvent cités comme moyens technologiques pour réduire les gaspillages et les déchets.

Mais la réalité du terrain est que la plupart des fabricants de pièces n’exploitent pas encore les capacités numériques des machines modernes dans leurs opérations de tournage des aciers.

La plupart des fabricants sont conscients de l’importance du choix des nuances de coupe pour l’efficacité et la productivité des opérations de tournage des aciers, ainsi que pour la durée de vie des outils. Mais peu d’entre eux adoptent une vision plus large tenant compte de l’outillage de manière plus globale, c’est-à-dire en incluant aussi les concepts de plaquettes et de porte-outils avancés et les technologies numériques qui sont pourtant disponibles et accessibles. Les moyens disponibles peuvent rendre le tournage des aciers plus durable et respectueux de l’environnement en réduisant la consommation d’énergie, les gaspillages et les déchets.

Le tournage des aciers doit faire face à un certain nombre de difficultés. Il faut, par exemple, produire le plus grand nombre de pièces possible par arête de coupe, obtenir des débits copeaux satisfaisants, réduire les temps de cycle, optimiser les stocks d’outils et réduire les pertes de matière usinée.

Le tournage des aciers doit faire face à un certain nombre de difficultés. Il faut, par exemple, produire le plus grand nombre de pièces possible par arête de coupe, obtenir des débits copeaux satisfaisants, réduire les temps de cycle, optimiser les stocks d’outils et réduire les pertes de matière usinée.

Les choses seraient plus faciles s’il était possible de répondre à tous ces défis dans un cadre plus général orienté vers le développement durable. Une des possibilités pour réduire la consommation d’énergie est de réduire les vitesses de coupe. Mais, pour maintenir la productivité, il faut augmenter proportionnellement les avances et les profondeurs de coupe. Outre le gain énergétique, cette approche permet aussi de prolonger la durée de vie des outils. Sandvik Coromant a réussi à montrer qu’il était possible d’obtenir un gain de durée de vie des outils de 25% dans les opérations de tournage des aciers tout en maintenant des performances prévisibles et en réduisant les pertes de matière usinée et l’usure des outils de coupe.

Le choix des nuances de plaquettes est, bien sûr, important dans cette approche. C’est pourquoi Sandvik Coromant lance un nouveau duo de nuances carbure pour le tournage des aciers, GC4415 et GC4425. La nuance GC4425 offre une résistance supérieure à l’usure ainsi qu’une grande résistance thermique et une bonne ténacité, et sa partenaire, GC4415, la complète lorsqu’une plus grande résistance thermique ou des performances supérieures sont nécessaires.

En outre, ces nuances peuvent aussi être utilisées pour le tournage de matières collantes comme l’Inconel et les aciers inoxydables dont l’usinage est connu pour être difficile. Avec la bonne nuance de coupe, il est possible d’usiner de grandes séries de pièces plus facilement.

La nuance GC4425 a, en effet, une résistance d’arête supérieure grâce à laquelle la sécurité des process peut être considérablement améliorée. La capacité des plaquettes à usiner un plus grand nombre de pièces représente aussi un gain environnemental étant donné qu’on utilise une quantité réduite de carbure pour une production donnée. Par ailleurs, en utilisant des plaquettes dont les performances sont plus régulières et prévisibles, on évite les gaspillages de matière usinée car les pièces à mettre au rebut sont rares.

Le substrat et le revêtement des plaquettes dans les nuances GC4425 et GC4415 ont été conçus pour offrir plus de résistance thermique. Grâce à cela, l’usure est moins rapide et les arêtes de coupe conservent plus longtemps leur intégrité pendant la coupe, même à haute température.

Il est néanmoins utile d’effectuer le tournage sous arrosage pour plusieurs raisons. Avec les outils qui disposent de l’arrosage par le dessus et le dessous, il peut être avantageux de stopper l’arrosage par le dessus dans certaines opérations. Le rôle primaire du liquide de coupe est l’évacuation des copeaux, le refroidissement et la lubrification entre l’outil et la pièce.

Un arrosage correctement appliqué permet de produire plus et améliore la sécurité du process, les performances de l’outil et la qualité de la pièce usinée. De plus, les porte-outils permettant d’acheminer le liquide de coupe par l’intérieur jusqu’à l’arête de coupe apportent un avantage supplémentaire en termes de durée de vie des plaquettes.

Les nuances GC4425 et GC4415 profitent d’un revêtement multicouches Inveio® de seconde génération qui inclut une couche texturée d’alumine (Al2O3) créée par dépôt chimique en phase vapeur (CVD). Au microscope, la technologie Inveio montre que les cristaux à la surface du matériau de coupe sont tous orientés dans la même direction. Avec la seconde génération des revêtements Inveio, cette organisation cristalline a été améliorée. Les cristaux du revêtement d’alumine sont tous orientés dans la même direction et créent une barrière résistante au niveau de la zone de coupe.

Les nuances GC4425 et GC4415 profitent d’un revêtement multicouches Inveio® de seconde génération qui inclut une couche texturée d’alumine (Al2O3) créée par dépôt chimique en phase vapeur (CVD). Au microscope, la technologie Inveio montre que les cristaux à la surface du matériau de coupe sont tous orientés dans la même direction. Avec la seconde génération des revêtements Inveio, cette organisation cristalline a été améliorée. Les cristaux du revêtement d’alumine sont tous orientés dans la même direction et créent une barrière résistante au niveau de la zone de coupe.

Cette technologie améliore la résistance à l’usure et la durée de vie des plaquettes. Cela se traduit notamment par une réduction du coût à la pièce. En outre, le substrat carbure de ces plaquettes comporte une grande proportion de carbure recyclé, ce qui positionne ces nuances parmi les plus respectueuses de l’environnement.

Les propriétés de la nuance GC4425 ont été testées et validées par des essais avant mise sur le marché réalisés par des clients de Sandvik Coromant. L’un d’entre eux est une entreprise de mécanique générale qui a comparé la nuance GC4425 avec un outil concurrent dans le tournage de galets de pression. L’application consistait en tournage extérieur ébauche et semi-finition à une vitesse de coupe (vc) de 200 m/min avec une avance (fn) de 0,4 mm/tr et une profondeur de coupe (ap) de 4 mm.

La durée de vie des outils se mesure souvent en nombre de pièces usinées. Ainsi, la nuance concurrente utilisée dans l’essai a pu usiner 12 pièces avant de subir une usure par déformation plastique tandis que la nuance GC4425 de Sandvik Coromant a permis d’usiner 18 pièces, soit 50% de plus, tout en présentant une usure stable et prévisible.

Cet exemple montre qu’il est facile d’améliorer les performances et la sécurité des process, et de gagner du temps dans la recherche de l’outillage, lorsque les bons éléments sont utilisés et que les recommandations fiables d’un partenaire de confiance tel que Sandvik Coromant sont mises en œuvre. Des outils digitaux sont disponibles en ligne pour aider les fabricants à évaluer les nuances de coupe et les plaquettes en fonction des besoins de leurs applications, notamment CoroPlus® Tool Guide.

Sandvik Coromant propose aussi le logiciel de surveillance des process d’usinage CoroPlus® Process Control qui permet de suivre le déroulement de l’usinage en temps réel et d’appliquer automatiquement des actions correctrices lorsqu’un problème survient par exemple en arrêtant le process ou en lançant le remplacement d’un outil usé.

Passons maintenant à la seconde voie proposée par les Nations Unies pour la mise en œuvre du développement durable dans l’industrie : il s’agit de l’économie circulaire, un concept dans lequel les déchets sont systématiquement réutilisés comme matières premières de manière à créer des cycles indépendants des ressources naturelles. Il est de plus en plus évident que l’économie circulaire est à la fois respectueuse de l’environnement et rentable pour l’industrie.

Le recyclage des outils en carbure s’inscrit dans ce cadre. En effet, nous y gagnons tous lorsque les outils usagés ne finissent pas à la décharge. Les plaquettes dans les nuances GC4415 et GC4425 sont fabriquées majoritairement à partir de carbure recyclé. La fabrication de nouveaux outils avec du carbure recyclé consomme 70 pour cent d’énergie en moins que la fabrication à partir de minerais et les émissions de CO2 sont réduites de 40 pour cent.

Sandvik Coromant a mis au point un programme de recyclage du carbure accessible à tous au niveau mondial. La société rachète à ses clients tous les outils monoblocs et plaquettes usagés, quelle que soit leur marque. C’est une mesure nécessaire lorsqu’on tient compte de l’épuisement des ressources naturelles à long terme. Les réserves de tungstène sont, par exemple, estimées à environ 7 millions de tonnes, ce qui correspond à un siècle de consommation.

Avec son programme de recyclage et de rachat du carbure usagé, Sandvik Coromant a introduit 80 % de circularité dans l’utilisation du carbure.

Même dans le contexte d’incertitude que nous connaissons, les fabricants ne peuvent pas se permettre d’oublier leurs devoirs, y compris la RSE. Heureusement, avec une nouvelle approche de l’outillage et avec le recyclage du carbure, il est facile de gagner des points en matière de développement durable sans être obligé de sacrifier la sécurité des process, même avec les difficultés créées par la crise du COVID-19.