C’est pour cela qu’ils se sont immédiatement équipés des technologies de scans 3D. Aujourd’hui, les ventes et les partenariats de l’équipe, qui compte désormais 120 employés, s’étendent de la Russie à la Chine, de la Finlande au Kazakhstan, et de l’Europe de l’Est à la Scandinavie.

C’est pour cela qu’ils se sont immédiatement équipés des technologies de scans 3D. Aujourd’hui, les ventes et les partenariats de l’équipe, qui compte désormais 120 employés, s’étendent de la Russie à la Chine, de la Finlande au Kazakhstan, et de l’Europe de l’Est à la Scandinavie.

Malgré les changements, évolutions et expansions qu’a connu Element au fil des années, une chose n’a pas changé : l’entreprise a toujours utilisé une technologie de scan dans son travail à savoir : un scanner Artec Eva.

Malgré les changements, évolutions et expansions qu’a connu Element au fil des années, une chose n’a pas changé : l’entreprise a toujours utilisé une technologie de scan dans son travail à savoir : un scanner Artec Eva.

Scanner 3D à lumière structurée fournissant des modèles rapides, précis et texturés, Artec Eva est idéal pour les objets de taille moyenne et pour l’acquisition de mesures précises en haute définition y compris les objets noirs et brillants connus pour être difficiles à scanner.

Element n’a jamais regretté son choix. « En tant que start-up technologique, nous avons décidé dès le départ d’investir dans des technologies modernes, » explique Sergueï Kolesnikov, directeur de production. « Nous n’avons jamais travaillé sans les technologies de scan 3D. »

L’ingénieur en scan Alexander Slatvickiy, qui utilise le scanner 3D depuis qu’il a commencé à travailler chez Element en 2018, est en première ligne de ces opérations. L’apprentissage du scan ne lui a posé aucune difficulté. « Le scanner 3D est simple et le logiciel de traitement de scan est si convivial que j’ai pu me former rapidement et facilement, » commente Slatvickiy. « Après seulement deux jours de pratique sous la supervision de mon mentor, j’ai pu commencer à scanner tout seul. »

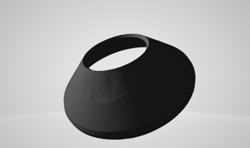

Selon Kolesnikov, Element utilise principalement le scan pour le contrôle qualité. Il sert par exemple à garantir la précision des mesures des coques des concasseurs à cône, une machine cruciale utilisée dans les mines et les usines de traitement de minerai. Produite à l’aide du moulage en sable, les coque sont fabriquées à partir d’acier au manganèse.

Selon Kolesnikov, Element utilise principalement le scan pour le contrôle qualité. Il sert par exemple à garantir la précision des mesures des coques des concasseurs à cône, une machine cruciale utilisée dans les mines et les usines de traitement de minerai. Produite à l’aide du moulage en sable, les coque sont fabriquées à partir d’acier au manganèse.

Le processus de fabrication nécessite en général deux semaines. Une fois les pièces prêtes, des échantillons sont sélectionnés pour un test de précision.

« Nous scannons d’abord toutes les surfaces de l’échantillon avec le scanner 3D, » explique Slatvickiy.« Et, grâce à Artec Studio, notre logiciel de scan 3D, aucune surface ne manque étant donné que les surfaces scannées sont affichées en temps réel. » Un modèle polygonal est ensuite créé dans le logiciel. Les surfaces superflues des objets environnants sont effacées avant l’enregistrement global et la fusion. Ce modèle peut ensuite servir au contrôle qualité dans Geomagic pour SOLIDWORKS, où les nouveaux modèles sont comparés aux modèles des pièces originales, ou à des dessins hautement précis.

Le processus complet scan, traitement, modélisation et comparaison - ne prend pas plus de quatre heures, voire ne dure que 30 minutes dans certains cas.

Pour respecter les normes de qualité élevées (ISO 9001) garanties par l’entreprise, chaque pièce doit être examinée. « Pour respecter nos normes, l’imprécision des mesures ne doit pas dépasser 0,0001 %, » explique Kolesnikov. « Autrement dit, la marge d’erreur est inférieure à 0,1 mm pour 1 mètre de diamètre. »

Au-delà de la qualité des résultats, les ingénieurs d’Element apprécient particulièrement la facilité d’emploi et la précision offertes par le scan. « Ce que je préfère, c’est le processus de scan, » déclare Slatvickiy. « J’aime aussi la capacité d’Artec Eva à fonctionner sur batterie, jusqu’à 6 heures en autonomie, la convivialité du logiciel de scan et de traitement Artec Studio, et la précision du scan. »

« Utiliser Eva pour le contrôle qualité vous permet de garantir au client la haute qualité des produits fournis, » ajoute Shestakov. « Ainsi que de réduire les coûts logistiques qu’aurait occasionnés le renvoi d’équipements encombrants. »

Element utilise également Eva pour scanner des pièces usées et garantir leur restauration précise à ses clients.