Après 18 mois d’études et de développement, PROMALYON annonce la mise en production en juin 2025 de sa première solution de palettisation multi-niveaux chez NEMERA. Pensée pour répondre aux nouveaux enjeux des industriels, cette installation permet d’optimiser l’espace, d’améliorer la performance robotique et de réduire le coût global de l’équipement. Une avancée stratégique pour les sites industriels confrontés à la densification des flux, à la rationalisation de leurs surfaces et à la montée en cadence des lignes de production.

Après 18 mois d’études et de développement, PROMALYON annonce la mise en production en juin 2025 de sa première solution de palettisation multi-niveaux chez NEMERA. Pensée pour répondre aux nouveaux enjeux des industriels, cette installation permet d’optimiser l’espace, d’améliorer la performance robotique et de réduire le coût global de l’équipement. Une avancée stratégique pour les sites industriels confrontés à la densification des flux, à la rationalisation de leurs surfaces et à la montée en cadence des lignes de production.

L’usine NEMERA Le Tréport (76) avec ses 415 personnes est en pleine expansion et fabrique chaque année 400 millions de dispositifs d’administration de médicaments (pompes et valves) pour les laboratoires pharmaceutiques, dans les domaines ORL et dermatologiques. Le site compte 63 presses d’injection plastique produisant les corps de produits, assemblés ensuite avec d’autres composants, puis ensachés, conditionnés et expédiés.

« L’enjeu était d’automatiser l’ensemble de la fin de ligne de production tout en respectant le process existant et les contraintes du site : contraintes sanitaires, encombrement limité, maintien des accès piétons et chariots, et évolutivité. Le périmètre portait sur les opérations de formage robotisé de cartons à plat, l’encaissage robotisé des produits et la palettisation » explique Martin Février, Chef de projets Supply Chain chez NEMERA.

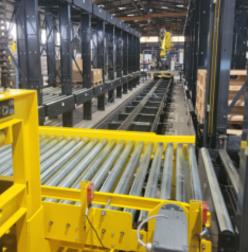

L’un des principaux défis était le manque d’espace au sol. Après plusieurs simulations d’implantation, PROMALYON a développé une configuration multi-niveaux inédite, une première pour l’entreprise. Une approche tridimensionnelle permettant de maximiser l’usage de l’espace en exploitant la hauteur disponible et en générant des gains d’empreinte au sol : les 5 magasins de cartons à plat et les 40 bases de palettisation sont ainsi réparties sur deux niveaux, accessibles au travail des robots, libérant 30% d’espace au sol.

![]() Empreinte au sol optimisée : l’approche verticale permet de réduire de 30% l’emprise au sol tout en conservant les flux existants.

Empreinte au sol optimisée : l’approche verticale permet de réduire de 30% l’emprise au sol tout en conservant les flux existants.

![]() Performance industrielle renforcée : grâce à une automatisation continue, les cadences sont tenues tout en limitant les aléas de la manutention manuelle. Les deux niveaux de palettisation augmentent la productivité, moins de déplacements pour le robot, plus de cycles par minute, plus de palettisation.

Performance industrielle renforcée : grâce à une automatisation continue, les cadences sont tenues tout en limitant les aléas de la manutention manuelle. Les deux niveaux de palettisation augmentent la productivité, moins de déplacements pour le robot, plus de cycles par minute, plus de palettisation.

![]() Réduction des coûts d’exploitation : moins de manutention, moins de perte de charge, ergonomie améliorée, des gains à la fois sur l’investissement mais aussi sur l’exploitation en fin de ligne.

Réduction des coûts d’exploitation : moins de manutention, moins de perte de charge, ergonomie améliorée, des gains à la fois sur l’investissement mais aussi sur l’exploitation en fin de ligne.

« L’enjeu était clair : gagner de la surface au sol tout en offrant davantage de voies de palettisation avec un même robot. Celui-ci se déplace moins, il palettise plus. Nous améliorons à la fois la performance opérationnelle de notre client et la rentabilité de l’investissement. Une solution en phase avec la raréfaction et la flambée des prix du foncier industriel » souligne Erwan Baley.

Une solution pensée pour évoluer vers de nouveaux usages et secteurs Initialement conçue pour des environnements de production multi-lignes à cadences faibles à moyenne, cette solution répond aujourd’hui aux attentes des secteurs pharmaceutique, cosmétique, agroalimentaire ou encore de l’industrie manufacturière. PROMALYON envisage déjà de transposer son usage à la logistique : dépalettisation multi-références, préparation de commandes ou picking robotisé. Performante et compacte, cette architecture illustre l’ambition de PROMALYON et confirme son rôle de leader de l’automatisation de fin de ligne en combinant expertise robotique, agilité d’ingénierie et vision stratégique au service de l’industrie française.