Cependant, malgré les effets nocifs averés de cette substance, le processus réglementaire avance à des rythmes différents, influencé par la disponibilité d’alternatives jugées techniquement et économiquement viables. Le résultat ? Un ensemble de délais et de périodes de transition différenciées qui, bien qu’ayant pour but l’élimination progressive et définitive du plomb, risquent de retarder un changement qui aurait dû être plus rapide et plus décisif.

Cependant, malgré les effets nocifs averés de cette substance, le processus réglementaire avance à des rythmes différents, influencé par la disponibilité d’alternatives jugées techniquement et économiquement viables. Le résultat ? Un ensemble de délais et de périodes de transition différenciées qui, bien qu’ayant pour but l’élimination progressive et définitive du plomb, risquent de retarder un changement qui aurait dû être plus rapide et plus décisif.

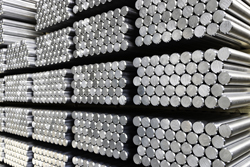

Dans ce contexte, Eural Gnutti, premier producteur mondial de barres étirées en alliages d’aluminium pour l’usinage mécanique et l’un des principaux acteurs dans le domaine des barres et des profilés extrudés, réinitialise le compte à rebours, accélérant la transition grâce à des solutions déjà sans plomb, conformes aux réglementations en cours d’adoption. Une approche qui non seulement réduit les délais d’adaptation, mais place également l’entreprise dans une position privilégiée face aux défis réglementaires à venir.

En particulier, la Directive 2000/53/CE ELV se concentre sur le secteur automobile, interdisant l’utilisation du plomb dans les véhicules en fin de vie, sauf certaines exemptions pour des composants critiques, qui ont été renouvelées mais progressivement réduites, avec une échéance indicative fin 2027. Le règlement REACH, qui fixe l’enregistrement, l’évaluation, l’autorisation et la restriction des substances chimiques, classe le plomb comme une substance extrêmement préoccupante et hautement toxique au-delà de 0,1 % (liste SVHC). Il impose des obligations de notification et d’autorisation et prévoit des restrictions plus sévères sur son utilisation et sa commercialisation dans les alliages métalliques, pour lesquels des évaluations sont en cours, en vue d’une interdiction définitive dans certains secteurs. La directive RoHS, quant à elle, limite l’utilisation du plomb dans les dispositifs électriques et électroniques, n’introduisant des dérogations que pour des applications spécifiques. Plus précisément, les modifications à l’Annexe III de la Dir. 2011/65/UE prévoient des exemptions pour la présence de plomb en tant qu’élément d’alliage dans l’aluminium, avec une échéance progressive. Toutefois, en ce qui concerne les alliages d’aluminium destinés aux usinages mécaniques contenant du plomb, l’exemption expirera à la fin de l’année 2026.

En particulier, la Directive 2000/53/CE ELV se concentre sur le secteur automobile, interdisant l’utilisation du plomb dans les véhicules en fin de vie, sauf certaines exemptions pour des composants critiques, qui ont été renouvelées mais progressivement réduites, avec une échéance indicative fin 2027. Le règlement REACH, qui fixe l’enregistrement, l’évaluation, l’autorisation et la restriction des substances chimiques, classe le plomb comme une substance extrêmement préoccupante et hautement toxique au-delà de 0,1 % (liste SVHC). Il impose des obligations de notification et d’autorisation et prévoit des restrictions plus sévères sur son utilisation et sa commercialisation dans les alliages métalliques, pour lesquels des évaluations sont en cours, en vue d’une interdiction définitive dans certains secteurs. La directive RoHS, quant à elle, limite l’utilisation du plomb dans les dispositifs électriques et électroniques, n’introduisant des dérogations que pour des applications spécifiques. Plus précisément, les modifications à l’Annexe III de la Dir. 2011/65/UE prévoient des exemptions pour la présence de plomb en tant qu’élément d’alliage dans l’aluminium, avec une échéance progressive. Toutefois, en ce qui concerne les alliages d’aluminium destinés aux usinages mécaniques contenant du plomb, l’exemption expirera à la fin de l’année 2026.

“Nos alliages LEAD FREE s’intègrent parfaitement dans un cadre réglementaire visant à limiter la teneur en plomb dans les alliages, cet élément étant considéré comme écotoxique, conformément au Règlement délégué (UE) 2024/197 de la Commission Européenne du 19 octobre 2023, publié le 5 janvier 2024, qui a apporté des modifications substantielles au Règlement (CE) 1272/2008 concernant la classification et l’étiquetage harmonisés de certaines substances toxiques pour l’environnement, dont le plomb”, déclare Giorgio Di Betta, Sales Director d’Eural Gnutti, qui poursuit : “Depuis les années 90, Eural Gnutti a investi de manière significative dans la recherche et le développement afin d’anticiper et d’accompagner ce tournant décisif, qui représente une étape déterminante pour l’avenir durable du secteur”. Il conclut : “Dans le même temps, nous estimons essentiel que la compétitivité sur le marché international se développe dans le respect de conditions équitables pour tous les acteurs. Nous espérons que des mesures appropriées seront adoptées afin de garantir un niveau de conformité homogène, en évitant des disparités avec les pays hors UE, qui continuent de commercialiser des produits non alignés sur la réglementation en vigueur.”

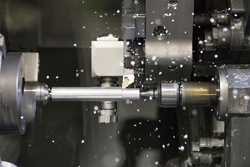

Bien que l’utilisation du plomb dans l’industrie soit en constante diminution, son emploi dans les alliages ferreux et non ferreux a historiquement représenté un élément clé pour en optimiser l’usinabilité. Grâce à sa répartition particulière au sein de l’alliage, le plomb favorise une meilleure formation des copeaux, réduisant ainsi la friction entre le métal et l’outil. Toutefois, la vision avant-gardiste d’Eural Gnutti a démontré qu’il est possible de développer de nouveaux alliages alternatifs sans plomb, techniquement et économiquement durables, capables d’assurer les mêmes performances en termes de haute usinabilité. Cela se traduit par une productivité accrue des machines-outils et des temps de cycle réduits, avec des effets positifs tant sur les coûts de production que sur la qualité des produits finis.

Bien que l’utilisation du plomb dans l’industrie soit en constante diminution, son emploi dans les alliages ferreux et non ferreux a historiquement représenté un élément clé pour en optimiser l’usinabilité. Grâce à sa répartition particulière au sein de l’alliage, le plomb favorise une meilleure formation des copeaux, réduisant ainsi la friction entre le métal et l’outil. Toutefois, la vision avant-gardiste d’Eural Gnutti a démontré qu’il est possible de développer de nouveaux alliages alternatifs sans plomb, techniquement et économiquement durables, capables d’assurer les mêmes performances en termes de haute usinabilité. Cela se traduit par une productivité accrue des machines-outils et des temps de cycle réduits, avec des effets positifs tant sur les coûts de production que sur la qualité des produits finis.

Plus en détail, le projet LEAD FREE a marqué une évolution majeure pour l’entreprise, conduisant au développement de trois alliages de pointe, même à partir d’aluminium recyclé. Le 6026LF, le premier entre eux, a ouvert la voie à cette nouvelle génération de matériaux, suivi du 2033, conçu pour remplacer les alliages de la série 2000 à haute usinabilité, et du 2077, le plus récent et innovant.

L’alliage 6026LF LEAD FREE by EURAL a marqué un tournant dans l’industrie grâce à ses excellentes caractéristiques mécaniques et cassage du copeau, en combinant haute usinabilité et versatilité. Cet alliage est particulièrement apprécié dans le secteur automobile, notamment pour les systèmes de freinage, ainsi que dans toutes les applications nécessitant une résistance élevée et un état de surface de grande qualité, même après une anodisation dure. De plus, grâce à sa composition chimique, il a révélé de la compatibilité alimentaire, comme l’ont largement démontré plusieurs études scientifiques.

L’alliage 2033 LEAD FREE by EURAL a été conçu pour offrir des performances exceptionnelles lors de l’usinage sur tours à grande vitesse, grâce à la formation d’un copeau extrêmement fin. En raison de ses caractéristiques mécaniques supérieures et de sa capacité à supporter des pressions plus élevées que le 2011, le 2033 est particulièrement adapté aux applications dans des secteurs hautement spécialisés tels que l’automobile, l’électrique et l’électronique, le forgeage, la visserie, la boulonnerie et les pièces filetées, y compris avec des épaisseurs réduites, où une usinabilité optimale et des temps de production rapides sont requis.

Enfin, le 2077 LEAD FREE by EURAL constitue une innovation dans le domaine des alliages durs, étant le seul à offrir des caractéristiques mécaniques élevées tout en garantissant une excellente aptitude à l’usinage. Grâce à sa combinaison unique de haute résistance et d’usinabilité exceptionnelle, le 2077 se positionne comme une alternative à certains types d’acier et de fonte. Le cassage du copeau, comparable à celui des alliages 2011 et 2033, permet d’atteindre des niveaux de productivité très élevés, des tolérances plus serrées, une meilleure rugosité de surface et une durée de vie d’outil plus longue. Un alliage idéal pour les applications les plus exigeantes.

“L’adoption des principes de l’économie circulaire fait partie intégrante de la stratégie d’Eural Gnutti, qui se positionne comme un Green Transition Enabler, capable d’accélérer la transition vers une industrie plus responsable. Nos alliages LEAD FREE s’inscrivent dans un projet de longue haleine qui combine excellence technologique, réduction de l’impact environnemental et optimisation de l’utilisation des ressources”, déclare Paola Gnutti, Présidente d’Eural Gnutti, qui conclut : “Dans cette perspective, le recyclage de l’aluminium est un élément fondamental de cette vision, démontrant que l’innovation, la durabilité et la compétitivité peuvent se conjuguer harmonieusement, sans compromis.”