Pour conserver les performances opérationnelles des appareils, les ingénieurs doivent limiter cette infiltration et de se prémunir contre les dommages qu’elle provoque. Une conception résistante à l’humidité permet en outre d’allonger la durée de vie des instruments chirurgicaux pour un coût total moindre.

Pour conserver les performances opérationnelles des appareils, les ingénieurs doivent limiter cette infiltration et de se prémunir contre les dommages qu’elle provoque. Une conception résistante à l’humidité permet en outre d’allonger la durée de vie des instruments chirurgicaux pour un coût total moindre.

Les instruments chirurgicaux électriques, qui sont utilisés dans des environnements rigoureux et sont soumis à des procédures exigeantes de nettoyage hygiénique, doivent être conçus de manière à limiter l’infiltration d’humidité et à en atténuer les effets. Cela concerne avant tout le moteur électrique, constitués de composants électriques et de matériaux sensibles à la corrosion, qui actionne l’instrument proprement dit. La protection contre l’humidité est synonyme de longue durée de vie utile, ce qui réduit le coût de la chirurgie, en particulier à l’heure où ce dernier, ainsi que la complexité des instruments chirurgicaux, équipés de capteurs, de dispositifs d’asservissement et de commande qui améliorent le résultat pour le patient, augmentent.

Pour obtenir une résistance optimale à toute imprégnation, les équipementiers d’instruments chirurgicaux travaillent de plus en plus avec des constructeurs tels que Portescap pour créer des produits collaboratifs. Qu’elles trouvent leur origine dans un environnement salin, avec la stérilisation à la vapeur ou d’une autre source de contamination, nous étudierons la façon dont les problèmes d’humidité et de corrosion dans les instruments chirurgicaux évoluent, et comment nous pouvons les atténuer.

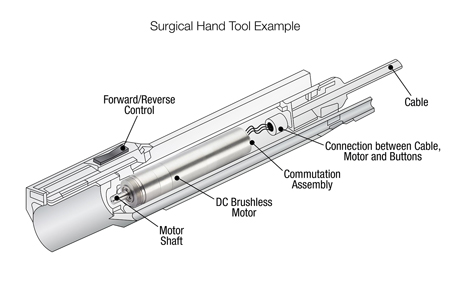

Le point d’entrée de l’humidité se situe souvent à l’extrémité distale de l’instrument. Pour empêcher cela, il est possible de placer un joint dynamique entre le châssis de la pièce à main et l’arbre du moteur. Le joint est un mélange de polymères spéciaux, conçu pour résister à la température et à l’usure, bien qu’il soit crucial que le joint, le boîtier et l’arbre du moteur se combinent parfaitement pour créer une barrière durable. Toutefois, avec l’usure de la lèvre du joint et de la surface de l’arbre, la pénétration est inévitable. Il est donc nécessaire que le moteur et l’instrument intègrent une technologie résistante supplémentaire.

Le point d’entrée de l’humidité se situe souvent à l’extrémité distale de l’instrument. Pour empêcher cela, il est possible de placer un joint dynamique entre le châssis de la pièce à main et l’arbre du moteur. Le joint est un mélange de polymères spéciaux, conçu pour résister à la température et à l’usure, bien qu’il soit crucial que le joint, le boîtier et l’arbre du moteur se combinent parfaitement pour créer une barrière durable. Toutefois, avec l’usure de la lèvre du joint et de la surface de l’arbre, la pénétration est inévitable. Il est donc nécessaire que le moteur et l’instrument intègrent une technologie résistante supplémentaire.

L’humidité peut aussi entrer par les points d’accouplement sur le boîtier du moteur, par exemple entre le moteur et le réducteur. Une soudure laser hermétique, des filetages étanches ou des joints toriques peuvent constituer autant de barrières variées, et votre constructeur de moteurs devrait vous conseiller la méthode d’étanchéisation la plus appropriée.

Afin de renforcer la résistance et l’étanchéité des composants mécaniques, il est important de sélectionner les matériaux en fonction des défis à relever. Par exemple, les composants en acier inoxydable austénitique présentent de bonnes propriétés anticorrosives face à un environnement salin ou à la vapeur, mais leur résistance à l’usure n’est peut-être pas suffisante pour tous les composants et usages. L’acier inoxydable martensitique est, quant à lui, moins résistant à la corrosion, mais il est plus dur, ce qui le rend idéal pour les composants à contact intermétallique tels que les roulements et les engrenages.

Les matériaux plus récents, dont les teneurs en carbone sont moindres, peuvent produire un acier inoxydable martensitique présentant une meilleure résistance à la corrosion, tandis que d’autres matériaux aux propriétés anti-corrosion et à haute résistance à l’usure, comme le PEEK ou le PAI, peuvent être utilisés pour les composants faiblement chargés. Il est également crucial de choisir le bon lubrifiant pour éviter qu’il ne disparaisse au lavage et prévenir la corrosion et l’usure et ainsi assurer une longue durée de vie du système de motorisation.

Les composants électroniques doivent également être protégés contre l’humidité. L’enrobage revient à placer les composants à l’intérieur d’un boîtier recouvert d’un composé liquide comme du silicone ou une résine époxy, rempli et fermé hermétiquement, dans lequel un vide est appliqué pour éliminer l’air emprisonné. L’assemblage est solidifié et le liquide durcit, protégeant les composants à l’intérieur.

Les composants électroniques doivent également être protégés contre l’humidité. L’enrobage revient à placer les composants à l’intérieur d’un boîtier recouvert d’un composé liquide comme du silicone ou une résine époxy, rempli et fermé hermétiquement, dans lequel un vide est appliqué pour éliminer l’air emprisonné. L’assemblage est solidifié et le liquide durcit, protégeant les composants à l’intérieur.

Le moulage par transfert demande, quant à lui, de charger les composants dans la cavité d’un moule chauffé. Comme dans le procédé d’enrobage, un matériau d’encapsulation est ensuite introduit dans le moule chauffé, qui veille à ce que le flux reste liquide pour assurer un remplissage complet avant solidification des thermodurcissables. Les deux techniques offrent une résistance élevée à l’humidité, de même qu’une protection contre les températures, les vibrations et les chocs, tout en soulageant les fils exposés.

Souvent composé de Parylène, le revêtement conforme est appliqué sous forme de gaz vaporisé et crée un enduit résistant à l’humidité très fin, pratiquement exempt de vides. Le revêtement conforme n’est cependant pas aussi durable que les assemblages enrobés ou moulés par transfert et n’offre pas le même niveau de protection aux vibrations ou aux chocs.

L’exposition à l’humidité du bobinage du moteur peut également provoquer la défaillance des circuits magnétiques,. Pour empêcher cela, il convient d’utiliser un fil magnétique avec une isolation robuste et de mouler ou d’enrober les bobinages formés sur le circuit imprimé. Pour éviter la démagnétisation ou la corrosion définitive des aimants, il convient également de choisir avec soin les types d’aimants et de revêtements.

Pour maximiser la fiabilité de l’appareil face à l’imprégnation, l’instrument et le moteur devraient être conçus conjointement. Portescap crée des moteurs autoclavables sur mesure pour les équipementiers d’appareils chirurgicaux en fonction d’exigences spécifiques. Capables de supporter des milliers de cycles de stérilisation et utilisés dans les blocs opératoires du monde entier, les moteurs Portescap augmentent non seulement la fiabilité et réduisent le coût, mais améliorent également les résultats, pour les patients.