Par rapport à une évolution du marché et de la demande de ses clients, STERNE a développé cette technologie de fabrication additive en silicone comme un outil décisionnel par exemple en amont de l’achat d’un moule.

Par rapport à une évolution du marché et de la demande de ses clients, STERNE a développé cette technologie de fabrication additive en silicone comme un outil décisionnel par exemple en amont de l’achat d’un moule.

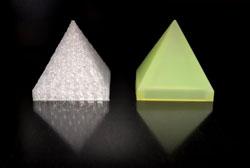

Jusqu’à présent, le prototypage était réalisé avec une imprimante 3D plastique. « Beaucoup de clients se demandaient à quoi ressemblera leur pièce finale, le prototype plastique n’étant pas révélateur des propriétés mécaniques du silicone », explique Céline Laget, Directeur Général chez STERNE.

En récupérant 100% des propriétés de résistance et d’allongement du produit fini injecté, les pièces imprimées avec cette nouvelle technologie permettent à leurs clients de se faire une idée précise de la pièce finale. Une technologie développée dans une optique de prototypage rapide et en vue de rassurer leurs clients, plus que dans une finalité de fabrication en grande série.

« Avec une couche d’impression minimale de 0,25mm, nous pouvons fabriquer des pièces d’une extrême précision et d’une grande complexité géométrique » confie Anthony Pellafol, Ingénieur matériaux chez STERNE.

Après 1 an et demi de recherche et de développement dans son laboratoire, avec l’aide de Momentive Performance Material et leur technologie UV, STERNE présentera son innovation sur son stand à l’occasion du K2016, rendez-vous incontournable dans le milieu de la plasturgie.