![]() Le premier article de la série portait sur les concepts de coupe des métaux et sur la relation entre la géométrie d’outil, les vitesses d’avance et les contraintes mécaniques présentes lors des opérations de tournage. Les deux articles suivants analysaient les contraintes mécaniques et thermiques présentes lors du fraisage. Cet article s’intéresse aux interactions entre le copeau et l’outil en s’appuyant sur les théories de la tribologie, nouveau domaine d’analyse des contraintes en coupe des métaux. La tribologie étudie la façon dont les surfaces en contact l’une avec l’autre interagissent en fonction des conditions de température et de pression.

Le premier article de la série portait sur les concepts de coupe des métaux et sur la relation entre la géométrie d’outil, les vitesses d’avance et les contraintes mécaniques présentes lors des opérations de tournage. Les deux articles suivants analysaient les contraintes mécaniques et thermiques présentes lors du fraisage. Cet article s’intéresse aux interactions entre le copeau et l’outil en s’appuyant sur les théories de la tribologie, nouveau domaine d’analyse des contraintes en coupe des métaux. La tribologie étudie la façon dont les surfaces en contact l’une avec l’autre interagissent en fonction des conditions de température et de pression.

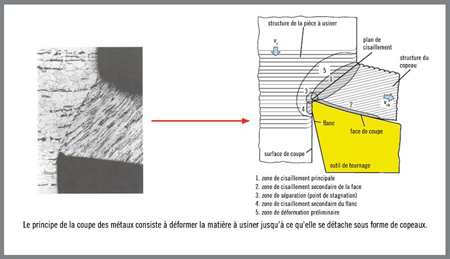

Lors d’une opération de coupe, un outil déforme la matière à usiner jusqu’à ce qu’elle se détache sous forme de copeaux. Le processus de déformation génère de la chaleur et de la pression, contraintes qui finissent par provoquer l’usure ou la défaillance de l’outil. Selon la théorie classique de l’usure, la défaillance est le résultat d’une friction entre le copeau et l’outil, qui sont en contact sans pour autant être fixés l’un à l’autre.

Toutefois, l’étude récente des mécanismes de dégradation des outils de coupe a permis de déterminer que les conditions de pression et de température lors de la coupe de métaux, en particulier celles générées lors de l’usinage de matières hautes performances, présentaient certains aspects qui ne correspondaient pas entièrement à la description traditionnelle de l’usure au niveau de l’interface copeau/outil.

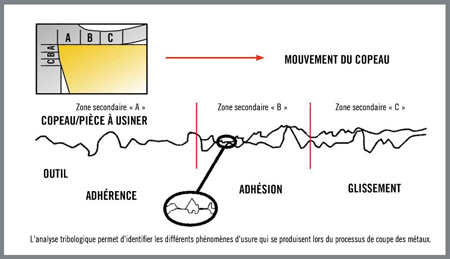

Les recherches tribologiques ont déterminé que le processus de coupe ne consistait pas simplement en un événement de cisaillement unique, suivi du détachement du copeau. En réalité, des connexions et déconnexions secondaires et tertiaires se produisent également. Le copeau se détache, colle à la face de coupe, puis se détache à nouveau avant de glisser hors de l’outil. Le mécanisme d’usure principal est donc un cisaillement répété, et non une friction.

Les recherches tribologiques ont déterminé que le processus de coupe ne consistait pas simplement en un événement de cisaillement unique, suivi du détachement du copeau. En réalité, des connexions et déconnexions secondaires et tertiaires se produisent également. Le copeau se détache, colle à la face de coupe, puis se détache à nouveau avant de glisser hors de l’outil. Le mécanisme d’usure principal est donc un cisaillement répété, et non une friction. l’outil dans ce secteur est pratiquement nul. Le cisaillement initial s’opère dans la zone de cisaillement principale 1, à l’endroit où la matière se détache et où le copeau se forme. Ensuite, dans la zone de cisaillement secondaire 2, le copeau est en contact avec la face de coupe. Les pressions élevées provoquent l’adhérence du copeau à la face de coupe de l’outil.

La figure 2 offre une vue agrandie de ce qui se passe dans la Zone 2. Dans la Zone A, la matière usinée appuie contre l’arête de coupe avec une force extrême et commence à adhérer à l’outil. Dans la Zone B, la matière adhère à la face de coupe. Dans la Zone C, le copeau se détache de la face de coupe et glisse sur cette dernière, terminant ainsi la phase de contact entre le copeau et l’outil.

La Figure 1 montre également le cisaillement secondaire qui se produit sur le flanc de l’outil, au niveau de la Zone 4. La séquence de cisaillement et d’adhérence qui se produit sur la face de coupe dans la Zone 2 se produit également au niveau du flanc. Les événements de la Zone 4 provoquent l’usure du flanc, qui est relativement inoffensive et plus prévisible que l’usure de la face de coupe de la Zone 2. Toutefois, dans le cas de certaines matières à usiner, le cisaillement qui se produit au niveau du flanc peut produire un durcissement de la surface ou de la zone de travail, ce qui peut avoir un effet nuisible sur l’outil de coupe et sur la pièce à usiner.

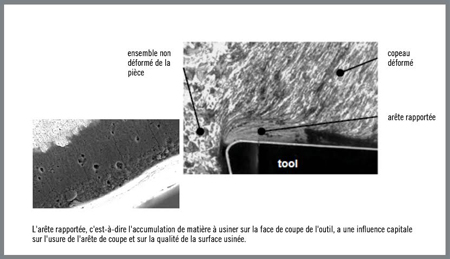

L’adhérence de matière à usiner sur la face de coupe de l’outil commence par de fines couches qui s’accumulent et épaississent. Ce processus peut conduire à un phénomène nuisible connu sous le nom d’arête rapportée. Si une quantité importante de matière s’accumule sur l’outil, elle peut modifier le profil de l’arête de coupe. La matière accumulée peut également se détacher et endommager l’arête. Dans le pire des cas, l’accumulation de matière sur l’arête peut se déposer sur la pièce à usiner. Dans toutes ces situations, l’accumulation de matière au niveau de l’arête rend le processus de coupe imprévisible et impossible à contrôler. L’objectif principal de la tribologie consiste à analyser ce qui provoque l’accumulation de matière au niveau de l’arête et à déterminer les solutions envisageables pour minimiser le problème.

Deux aspects du processus de coupe contribuent au collage du copeau sur la face de coupe. Le premier correspond aux pressions et températures très élevées présentes au niveau de la zone de coupe. L’autre facteur est la vitesse relativement lente du copeau sur la face de coupe de l’outil, notamment l’absence de mouvement au point de stagnation. Lorsque deux matériaux sont en contact sous une pression et une température élevées, et qu’ils se déplacent lentement, les conditions sont idéales pour qu’ils adhèrent l’un à l’autre et qu’une arête rapportée se forme.

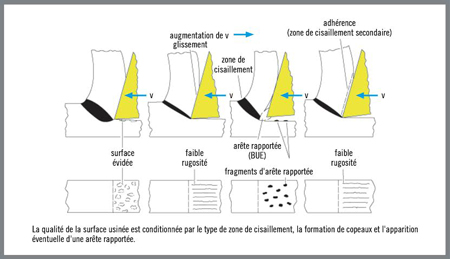

Pour minimiser l’adhérence et les risques de formation d’une arête rapportée, il est nécessaire de réduire la durée du contact entre le copeau et la face de coupe. La solution la plus simple consiste à augmenter la vitesse de coupe et à utiliser un outil coupant. L’augmentation des vitesses de coupe réduit la durée pendant laquelle l’outil et la matière à usiner sont en contact. Les températures plus élevées ainsi produites peuvent également réduire la résistance de l’éventuelle arête de coupe, voire l’éliminer complètement. L’utilisation d’un outil plus coupant implique d’utiliser un angle d’attaque plus élevé qui force le copeau à parcourir une plus grande distance pendant une durée donnée, c’est-à-dire qu’il se déplace plus vite.

Depuis quelque temps, la tribologie suscite un intérêt particulier, car la probabilité de formation d’une arête rapportée est bien plus importante sur les matières à usiner qui n’étaient pas couramment travaillées il y a 20 ans. Par exemple, le phénomène d’arête rapportée existe, mais n’est pas un problème critique sur les matériaux courants tels que les aciers à plus forte teneur en carbone. L’application de paramètres d’usinage corrects permet en général d’éliminer l’adhérence et d’éviter le phénomène d’arête rapportée. En outre, le problème n’existe pas sur les matériaux à copeaux extrêmement courts comme la fonte. Inversement, les matériaux à copeaux longs produisent automatiquement un temps de contact plus long entre le copeau et l’outil, contribuant ainsi à un risque d’adhérence plus élevé. Lors de l’usinage de matériaux tels que les aciers à faible teneur en carbone et l’aluminium, la probabilité de formation d’une arête rapportée est plus élevée.

Le phénomène d’arête rapportée est particulièrement présent lors de l’usinage de matériaux présentant des caractéristiques élevées de ductilité, une forte tendance au collage et à l’abrasion. On trouve un exemple caractéristique dans les matériaux destinés au secteur de l’aéronautique et de l’énergie, comme le titane, les alliages à base de nickel et les métaux résistant à la chaleur. Les conditions élevées de pression et de température qui sont générées lors de l’usinage de ces alliages durs, à faible conductivité thermique, favorisent également la formation d’une arête rapportée. De plus, les vitesses de coupe de ces matériaux sont souvent moins élevées que la moyenne.

En parallèle de l’optimisation des vitesses de coupe et de l’affûtage des outils, d’autres approches s’intéressant à l’état de la surface de l’outil permettent de contrôler la formation d’arêtes rapportées. Étonnamment, deux écoles de pensée s’opposent à ce sujet : la première estime que si la surface de l’outil est plus lisse, la quantité d’énergie générée par le glissement du copeau sur la face de l’outil sera moindre. Des températures plus basses et des contacts réduits atténuent la formation d’une arête rapportée. À l’inverse, l’autre concept stipule qu’une surface d’outil plus rugueuse, présentant des stries ou des motifs à l’échelle du micron, produit moins de contacts entre le copeau et la face de coupe, réduisant ainsi le risque de collage. Aucune de ces deux approches n’est entièrement éprouvée, et elle peuvent s’avérer toutes les deux valables selon les circonstances.

Les recherches et les théories de tribologie, ainsi que les processus et les outils développés pour traiter les problèmes de type arête rapportée (voir encadré), ont pour objectif de produire une qualité de surface usinée respectant les exigences du client. Après les exigences de forme et de dimension, la rugosité de la surface fait souvent partie des critères qui permettent de définir la qualité des pièces. En particulier dans les applications des secteurs de l’aéronautique et du nucléaire, la finition des surfaces est une priorité absolue, car toute imperfection peut être à l’origine de fissures sur les composants critiques d’avions ou d’installations de production d’énergie.

Les arêtes rapportées engendrent de mauvaises finitions de surface et augmentent la fréquence de remplacement des outils. Grâce à des efforts importants, incluant des recherches tribologiques, des progrès ont été accomplis pour limiter l’apparition et les effets néfastes de ce phénomène d’arête rapportée. Ces progrès peuvent être quantifiés en termes de rapport coût-performances : plus particulièrement, il est possible de calculer le coût de fabrication d’un millimètre carré de surface de matière correctement usinée. Au cours des cinq dernières années, le rapport coût-performances de la finition des pièces en titane est proche de 20. Cette réussite est due aux avancées réalisées au niveau des matériaux des outils de coupe et la géométrie des outils, mais surtout grâce au développement de combinaisons méticuleuses de ces technologies. La connaissance des mécanismes tribologiques intervenant dans l’application d’outils permet aux opérateurs de contrôler les phénomènes de type arête rapportée et de produire des surfaces à la finition voulue pour un coût moindre, optimisant ainsi la productivité et la rentabilité.

Les ingénieurs en outillage utilisent les découvertes des recherches tribologiques dans le développement d’outils et le processus d’usinage. En pratique, l’utilisation de vitesses de coupe plus élevées et de géométries d’arête de coupe plus douces sont efficaces pour contrôler la formation d’arêtes rapportées dans de nombreux cas. D’autres choix au niveau de la géométrie d’outil, comme l’utilisation d’outils de coupe positive, peuvent aider à éloigner les copeaux de la pièce.

Les revêtements d’outils représentent un moyen éprouvé pour réduire le collage des matières à usiner sur l’outil de coupe. Les revêtements, tels que la couche TiN, sont traditionnellement utilisés pour faciliter l’évacuation des copeaux dans l’usinage de l’acier, tout comme l’utilisation de revêtements en diamant dans les applications d’usinage de l’aluminium.

Les développements récents mettent l’accent sur l’intérêt des revêtements pour réduire le phénomène d’arête rapportée. Par exemple, la dernière génération de revêtement à l’oxyde d’aluminium CVD Duratomic® de Seco s’appuie sur des principes tribologiques. Les ingénieurs en développement ont modifié les composants du revêtement à la suite de nouvelles découvertes concernant les interactions entre les copeaux et les outils de coupe.

Le revêtement en PVD monocouche couleur argent, développé pour les plaquettes de fraisage MS2050, est un autre exemple de revêtement Seco conçu pour contrôler le phénomène d’arête rapportée. Ce revêtement présente des caractéristiques élevées de résistance à la chaleur et élimine presque totalement l’apparition d’arêtes rapportées lors de la coupe de matériaux difficiles comme le titane. L’absence d’arête rapportée permet d’augmenter la durée de vie des plaquettes de près de 50 % et d’utiliser des paramètres de coupe bien plus élevés qu’avec les outils existants.

La recherche tribologique aide à maîtriser les phénomènes comme les arêtes rapportées afin d’améliorer la productivité de l’usinage. Dans certains cas, la présence d’un revêtement à la surface de l’outil de coupe permet de ralentir l’usure de ce dernier. Le défi consiste alors à limiter cette couche de protection de l’outil à une épaisseur qui n’affecte pas le renfort d’arête, et à faire en sorte qu’elle ne se détache pas de la surface de l’outil.

Du fait de l’arrivée permanente de nouveaux alliages hautes performances, qui créent des défis toujours plus difficiles à relever en matière d’usinage, la recherche tribologique est un domaine très dynamique. Pour développer les outils de coupe et les processus d’usinage, on utilise les nouvelles perspectives offertes par la tribologie pour répondre et relever les défis avec des solutions innovantes.