![]() Lors d’une opération d’usinage, un outil déforme la matière à usiner jusqu’à ce qu’elle se détache sous forme de copeaux. Le processus de déformation nécessite une quantité d’énergie importante et l’outil supporte différentes charges mécaniques, thermiques, chimiques et tribologiques. Ces charges finissent par provoquer la détérioration, l’usure ou la défaillance de l’outil. Ainsi, pour obtenir un usinage correct, il convient d’équilibrer l’énergie nécessaire entre détacher la matière et la capacité de l’outil à supporter les charges. La compréhension et l’adaptation correctes des paramètres de coupe, des géométries d’outil, de la nuance et d’autres facteurs permettent aux opérateurs d’atteindre un process de coupe productif et rentable. Lors des opérations de tournage, les charges mécaniques sont stables tandis que lors du fraisage elles sont dynamiques : elles sont tour à tour faibles et importantes. Cette analyse se concentrera sur les paramètres et la géométrie des outils lors des opérations de tournage. Nous examinerons ultérieurement les différentes questions liées au fraisage.

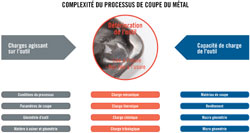

Lors d’une opération d’usinage, un outil déforme la matière à usiner jusqu’à ce qu’elle se détache sous forme de copeaux. Le processus de déformation nécessite une quantité d’énergie importante et l’outil supporte différentes charges mécaniques, thermiques, chimiques et tribologiques. Ces charges finissent par provoquer la détérioration, l’usure ou la défaillance de l’outil. Ainsi, pour obtenir un usinage correct, il convient d’équilibrer l’énergie nécessaire entre détacher la matière et la capacité de l’outil à supporter les charges. La compréhension et l’adaptation correctes des paramètres de coupe, des géométries d’outil, de la nuance et d’autres facteurs permettent aux opérateurs d’atteindre un process de coupe productif et rentable. Lors des opérations de tournage, les charges mécaniques sont stables tandis que lors du fraisage elles sont dynamiques : elles sont tour à tour faibles et importantes. Cette analyse se concentrera sur les paramètres et la géométrie des outils lors des opérations de tournage. Nous examinerons ultérieurement les différentes questions liées au fraisage.

Les charges agissant sur un outil peuvent être réparties en quatre catégories : mécaniques, thermiques, chimiques et tribologiques.

La pression mécanique accélère l’usure et la défaillance de l’outil. Les coupes interrompues pendant l’usinage de pièces creuses ou comportant des inclusions produisent des charges d’impact susceptibles de provoquer l’écaillage ou la rupture de l’outil.

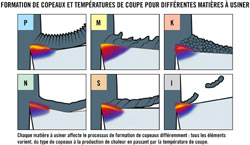

Les charges thermiques sont dues à la déformation de la matière à usiner qui génère de la chaleur, ce qui fait augmenter la température dans la plage 800-900 degrés Celsius, ce qui à son tour peut provoquer la déformation et l’émoussement de l’outil.

La combinaison de la chaleur et de la pression favorise également les réactions chimiques entre le matériau et la matière à usiner, ce qui entraîne une usure par diffusion ou par formation de cratères.

La friction entre l’outil et le copeau génère une usure par abrasion et par érosion, résultat de ce que l’on appelle les charges tribologiques. La tribologie est l’examen des surfaces en contact les unes avec les autres pour déterminer la manière dont elles se modifieront mutuellement de manière géométrique à certaines températures et pressions données.

Les quatre catégories de charge ne fonctionnent pas de façon indépendante mais interagissent et influencent la somme de leurs effets. L’alimentation et la rigidité de la machine, la fixation des pièces, et même les compétences de l’opérateur de la machine, affectent également les résultats d’usinage. L’interdépendance des charges produit une grande variété de résultats, bien que tous se terminent de la même manière : l’outil se détériore, s’use ou devient défaillant.

La durée de vie de l’outil dépend de sa capacité à résister aux charges auxquelles il est soumis. Pour assurer une durée de vie optimale et la sécurité du process, les charges d’usinage doivent être inférieures à la capacité de charge de l’outil au-delà d’une certaine durée. Les principaux éléments influençant cette capacité de charge incluent la géométrie de coupe de l’outil, la nuance et le revêtement.

Toujours en quête d’amélioration de l’efficacité et de réduction des coûts, les ateliers d’usinage s’efforcent à réduire le temps consacré à la configuration de la machine, à la manipulation des outils et des pièces à usiner et d’éliminer toutes les périodes non productives. Cependant, la durée de résolution des problèmes est rarement incluse dans l’effort de réduction des périodes non productives. L’application proactive de géométries d’outil et de paramètres de coupe appropriés avant l’usinage peut réduire le temps consacré au diagnostic et à la résolution des problèmes.

La planification proactive vise à maximiser l’usinabilité d’une opération. La définition traditionnelle de l’usinabilité se réfère à une matière à usiner en particulier et utilise des facteurs de pourcentage pour mesurer la difficulté d’usinage du matériau par rapport à un matériau de référence.

Dans le cadre de cette discussion, l’usinabilité est définie comme un objectif à atteindre en termes d’accroissement du débit copeaux pour une énergie donnée. C’est le point pour lequel une opération d’usinage peut être exécutée de manière fiable tout en permettant une productivité maximale et des coûts minimaux.

L’approche simplifiée d’un usinage plus rapide implique l’accroissement des conditions de coupe, à savoir la profondeur de passe, l’avance et la vitesse de coupe. Cependant, l’accroissement des conditions de coupe a des conséquences sur les charges appliquées à l’outil de coupe. Dans cette analyse, nous nous concentrerons sur les charges mécaniques.

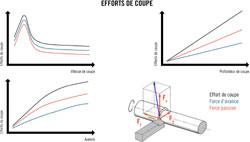

Il doit être entendu que les charges mécaniques sur l’outil et l’effort de coupe sont deux éléments distincts. La charge mécanique peut être pensée en termes de pression (force par unité de surface). Un effort de coupe appliqué sur une grande surface produit une charge relativement faible sur l’outil. À l’inverse, ce même effort de coupe concentré sur une très petite partie de l’outil peut générer une charge problématique. L’effort de coupe est influencé par la matière à usiner, la géométrie d’outil et les conditions de coupe. À son tour, l’effort de coupe influence la consommation d’énergie, les vibrations, les tolérances de la pièce à usiner et la durée de vie de l’outil.

La modification de la profondeur de passe, de l’avance et de la vitesse a des effets variables en fonction de la charge appliquée sur l’outil. Lors de la coupe, le doublement de la profondeur de passe, double l’effort de coupe mais aussi la longueur de l’arête de coupe, de sorte que la charge par unité de longueur de l’arête de coupe reste identique. Les efforts de coupe augmentent également avec la vitesse d’avance, mais à un degré moindre, de manière non-linéaire. L’accroissement de la vitesse d’avance n’entraîne pas l’augmentation des efforts de coupe dans la même mesure que l’augmentation de la profondeur de passe car l’accroissement de la vitesse d’avance entraîne l’augmentation de l’épaisseur du copeau et non de la longueur de l’outil impliquée dans la coupe. Cela entraîne un accroissement important des charges sur l’arête de coupe.

En cas d’augmentation de la vitesse de coupe, les forces restent généralement identiques mais la puissance nécessaire estimée augmente selon la formule mécanique suivante : la consommation d’énergie est égale à la force multipliée par la vitesse. Il est vrai que sur une plage moyenne de vitesses de coupe, les forces sont cohérentes. Toutefois, des recherches et des expériences pratiques montrent que les efforts de coupe augmentent à faible vitesse de coupe et diminuent à vitesse de coupe plus élevée. L’accroissement de l’effort de coupe à basse vitesse peut être dû à l’apparition d’une arête rapportée, elle-même signalant une vitesse de coupe inadaptée. Les recherches du Dr. Carl Salomon, menées à l’Université de Berlin au cours des années 1920 et 1930, ont déterminé que les températures de coupe augmentent avec l’accroissement de la vitesse de coupe, puis diminuent lorsque la vitesse augmente encore. Ces résultats sont transposables dans le domaine de l’usinage à grande vitesse, qui a son propre catalogue de causes et d’effets et fait l’objet d’un autre débat.

Des vitesses de coupe trop élevées peuvent réduire la fiabilité d’un process et générer une formation de copeaux non contrôlée, une usure extrême de l’outil ainsi que des vibrations susceptibles d’écailler ou de casser un outil. La conclusion pratique est que l’augmentation des avances et des profondeurs de passe associée à une vitesse de coupe faible ou modérée offre le meilleur potentiel de sécurité opérationnelle et de fiabilité. Des vitesses de coupe plus élevées peuvent permettre une plus grande productivité, à condition que la profondeur de passe et l’avance soient suffisamment faibles pour limiter les efforts de coupe.

Il est largement admis que l’augmentation de la productivité d’usinage et la résolution des problèmes nécessitent l’introduction de matériaux plus avancés pour les outils, tels que de nouvelles nuances carbure, de nouveaux revêtements, de nouvelles céramiques et de nouveaux PCBN. Les progrès continus dans le domaine des technologies de matériaux des outils sont primordiaux. Néanmoins, la résolution des problèmes consistant seulement à utiliser de nouveaux matériaux est essentiellement réactive et peut conduire à une impasse. Par exemple, si de lourdes charges mécaniques sont à l’origine de problèmes tels qu’une rupture de l’outil, la solution consiste à sélectionner un matériau plus résistant pour l’outil. Si aucun matériau plus résistant n’existe, le progrès s’arrête.

Le rôle des géométries d’outil dans la résolution proactive des problèmes est sous-estimé. La modification des géométries d’outil modifie le flux de matériau déformé de manière active. Par exemple, si la formule utilisée pour prévoir les efforts de coupe (voir encadré) indique que les charges mécaniques résultantes seront élevées, le fait de commencer par une géométrie plus tranchante peut réduire les efforts de coupe et minimiser l’importance d’un problème avant qu’il ne se produise. La modification du flux de copeaux par une géométrie d’outil différente peut également modifier de façon positive l’importance et les conséquences des charges chimiques, thermiques, et tribologiques.

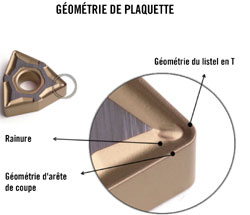

La géométrie d’un outil désigne sa forme et ses dimensions aux niveaux macro et micro. Sur le plan macro, la taille et la forme de base d’une plaquette de coupe déterminent sa résistance. Les efforts de coupe agissant sur une grande plaquette entraîneront des charges plus légères que les mêmes efforts appliqués sur une petite plaquette. Une plaquette grande et robuste permet l’utilisation d’avances et de profondeurs de passe à haute productivité. Toutefois, une grande plaquette peut ne pas permettre d’usiner les petits détails d’une pièce. Des considérations similaires existent à l’égard de la forme de plaquette. La plaquette la plus robuste est ronde, et le bec à 90 degrés d’une plaquette carrée est plus solide que le bec à 35 degrés d’une plaquette en losange. Toutefois, une plaquette ronde ne peut pas couper la même diversité de profils partiels qu’un outil à 35 degrés. Il faut trouver un compromis entre force et flexibilité pour l’application.

Un autre facteur géométrique implique la manière dont l’outil pénètre dans la pièce à usiner, définie par l’angle de l’arête de coupe, l’angle d’inclinaison et l’angle de coupe. Si la face supérieure de la plaquette (face de coupe) est perpendiculaire à la surface de travail, l’angle de coupe de l’outil est considéré comme négatif. Les efforts de coupe sont dirigés vers l’ensemble ou la partie la plus résistante de l’outil. À l’inverse, lorsque l’arête de coupe est inclinée vers l’arrière par rapport à la surface de la pièce à usiner, l’angle de coupe de l’outil est considéré comme positif. Les efforts de coupe sont concentrés sur l’arête de l’outil, qui n’est pas aussi solide que l’ensemble. De plus, une plaquette appliquée pour une coupe positive doit comporter un angle de dégagement sur le flanc (dépouille), ce qui réduit davantage la force de l’outil.

L’usinage à coupe négative est efficace pour des matériaux durs tels que l’acier ou la fonte, mais génère également des efforts de coupe supérieurs, peut limiter le flux de copeaux et peut provoquer des vibrations sur les machines, les fixations ou les pièces à usiner moins rigides. La coupe positive génère des efforts de coupe inférieurs et un flux de copeaux plus libre, mais l’outil est plus sensible à l’écaillage et à la cassure. De plus, les copeaux peuvent être incontrôlables. La coupe positive est adaptée aux matériaux collants et aux superalliages qui nécessitent une arête de coupe vive.

La géométrie brise-copeaux de la plaquette de tournage compte trois composants de base : le profil de l’arête de coupe, le contour ou la rainure de contrôle des copeaux et le listel en T entre l’arête et la rainure. Le profil de l’arête de coupe initie le processus de cisaillement du copeau ; la rainure détermine la manière dont le copeau est formé ; le listel en T gère la transition entre les deux. Les trois composants influencent l’effort de coupe généré par l’outil.

L’arête de coupe peut être vive, polie, arrondie ou chanfreinée. Chaque profil offre des avantages différents qui ont des conséquences spécifiques. Dans certains cas, une arête de coupe vive peut être synonyme de longue durée de vie de l’outil. Toutefois, la pièce à usiner, l’outil de la machine et les fixations doivent être solides et stables ; sinon, l’arête vive aura tendance à s’écailler lorsqu’elle sera soumise à des forces inégales. Les arêtes arrondies et chanfreinées offrent une force et une résistance accrues à l’écaillage et à la rupture.

De manière très générale, le meilleur outil pour usiner l’acier, lorsqu’une certaine dureté est requise, comporte une arête robuste ; le meilleur outil pour usiner l’acier inoxydable, qui tend à être collant, comporte une arête vive. Bien évidemment, il est possible d’usiner l’acier avec une arête vive ou de l’acier inoxydable avec une arête robuste, mais les conditions de coupe devront être ajustées et les résultats ne seront pas aussi productifs. Les opérateurs peuvent devoir choisir entre des outils à usages multiples plus flexibles et des outils optimisés pour certaines applications de matières à usiner.

Il convient de remarquer qu’une arête de coupe très vive ne fournit pas nécessairement le meilleur état de surface. Les meilleurs résultats sont souvent obtenus après qu’une arête a été utilisée pendant un certain temps. Le phénomène est comparable à l’utilisation d’un couteau aiguisé comme un rasoir pour éplucher une pomme. Il est difficile de peler une pomme avec un couteau très aiguisé car la lame creuse dans le fruit au lieu de simplement décoller la peau. Un outil de coupe très vif réagira quasiment de la même manière et sera aspiré dans la pièce à usiner au point de laisser un fini inégal. L’arête offrira des finis plus homogènes lorsqu’elle présentera un petit degré d’usure.

Le listel en T entre l’arête de coupe et la géométrie brise-copeaux peut avoir une configuration positive ou négative. L’utilisation d’un listel en T positif peut permettre l’application de vitesses de coupe plus élevées et ainsi réduire les températures de coupe et l’usure. Toutefois, un listel en T positif concentre également les efforts sur une zone plus petite de la plaquette, ce qui peut entraîner une usure et un écaillage accélérés. À l’inverse, un listel en T négatif, ou à peu près plat, canalise le matériau coupé dans une zone plus importante, ce qui protège la plaquette mais augmente également les efforts de coupe, la génération de chaleur et l’usure.

La géométrie de la rainure du brise-copeaux présente une dichotomie similaire. Un contour inférieur ouvert ou plat déforme moins le copeau et génère des efforts de coupe inférieurs. Un contour fermé ou plus résistant forme plus efficacement le copeau mais une plus grande déformation génère des températures de coupe plus élevées.

Une géométrie brise-copeaux à fond ouvert ou plat est conçue pour maximiser le contact entre les copeaux et l’outil et pour propager les efforts de coupe sur une surface plus vaste. Lorsque les efforts de coupe sont élevés, une géométrie ouverte génère moins de charges mécaniques. Les risques de rupture de plaquette et d’écaillage sont inférieurs. Toutefois, les copeaux produits par une géométrie ouverte ont tendance à être plus longs. Si les copeaux ne sont pas contrôlés et constituent un problème de mise au rebut,j une géométrie brise-copeaux fermée peut résoudre le problème.

D’autre part, une géométrie brise-copeaux fermée forme les copeaux de sorte qu’ils se scindent en morceaux plus petits. Cependant, ce résultat est obtenu au prix d’une augmentation des résistances de coupe. Les copeaux trop courts peuvent endommager l’arête de coupe et réduire la durée de vie de l’outil. La charge mécanique peut être importante même lorsque les efforts de coupe sont faibles. Les géométries fermées sont plus efficaces lorsque les efforts de coupe sont faibles, comme pour les opérations de finition lorsque la profondeur de passe et les avances sont plus faibles. Les opérateurs doivent trouver un compromis et déterminer la géométrie la plus large pouvant être utilisée tout en générant des copeaux contrôlables.

Le matériau usiné joue un rôle clé dans le choix de la géométrie de contrôle des copeaux. L’aluminium, par exemple, peut nécessiter une géométrie de contrôle des copeaux fermée pour briser de manière fiable les copeaux longs et filandreux. À l’inverse, les copeaux courts générés par la fonte nécessitent généralement des caractéristiques de géométrie brise-copeaux minimales.

En ce qui concerne les paramètres de coupe, une avance plus agressive produit généralement des copeaux plus courts tandis que de petites profondeurs de passe produisent généralement des copeaux plus longs. Selon la matière à usiner, les vitesses de coupe peuvent avoir une influence majeure sur le contrôle des copeaux. L’objectif est de maîtriser la charge mécanique et de produire des copeaux acceptables tout en réduisant ou en éliminant l’écaillage ou la rupture de l’outil.

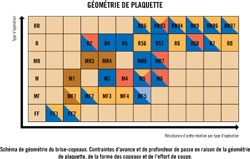

Pour profiter des capacités des géométries de plaquette afin de remodeler le flux de matériau, les fabricants d’outils de coupe développent des géométries destinées à des opérations spécifiques telles que l’ébauche ou la finition. Différentes configurations et combinaisons d’arêtes de coupe, de listels en T et de géométries brise-copeaux sont prévues pour diverses applications et matières à usiner.

Les géométries Seco M3 et M5 sont de bons exemples de géométries d’outil conçues pour atteindre les résultats souhaités lors de certaines opérations, pour certains matériaux. La géométrie M3 est conçue pour être un outil polyvalent pour l’usinage d’ébauches moyennes pour une large gamme de matières à usiner et de paramètres de coupe. Cependant, des charges mécaniques élevées peuvent nécessiter l’utilisation d’une géométrie M5 conçue pour gérer les opérations d’ébauche plus exigeantes à des vitesses d’avance élevées, générant à la fois une force d’extrémité élevée et des efforts de coupe faibles. Le passage à une géométrie destinée à une situation d’usinage précise peut réduire les ruptures et stimuler la fiabilité opérationnelle.

La détérioration de l’outil pendant l’usinage est inévitable. Elle constitue le début et la fin de la durée de vie de l’outil. Si celle-ci est trop courte, si l’outil s’écaille ou se rompt, ou si l’usure ou la défaillance est imprévisible, les opérateurs peuvent modifier les géométries d’outil et les conditions de coupe afin d’augmenter la productivité et la durée de vie de l’outil. Cependant, même si ces efforts sont couronnés de succès, la détérioration de l’outil demeurent. L’objectif est de définir un nouveau mode de détérioration : un mode qui soit aussi lent et prévisible que possible.

Sidebar

Prédiction de l’effort de coupe

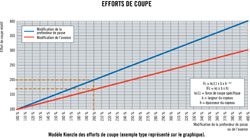

L’interdépendance et l’équilibre des paramètres de coupe peuvent être modélisés par une formule d’effort de coupe développée dans les années 1950 par le Dr. Otto Kienzle de l’Institut d’ingénierie de production et d’outils d’usinage (IFW), en Allemagne. Les opérateurs peuvent utiliser la formule de prédiction des efforts de coupe pour appliquer des géométries et d’autres facteurs de manière proactive et pour contrôler les charges placées sur l’outil de coupe. La formule utilise une constante kc11 (qui varie en fonction du matériau). Celle-ci correspond à la force de coupe spécifique (mesurée en N/mm2) nécessaire pour couper une zone de copeau d’1 mm2 sur une épaisseur d’1 mm dans un matériau spécifique. Dans la formule Fc = kc11*b*h 1-MC, la force de coupe (Fc) est égale à la constante kc11 multipliée par « b » (largeur du copeau/profondeur de passe), multipliée par « h » (épaisseur du copeau/avance). Elle est associée à un exposant de facteur de puissance de 1-mc qui tient compte de la combinaison de la géométrie de l’outil de coupe et de la matière à usiner.

Sidebar

Prédiction de l’effort de coupe

L’interdépendance et l’équilibre des paramètres de coupe peuvent être modélisés par une formule d’effort de coupe développée dans les années 1950 par le Dr. Otto Kienzle de l’Institut d’ingénierie de production et d’outils d’usinage (IFW), en Allemagne. Les opérateurs peuvent utiliser la formule de prédiction des efforts de coupe pour appliquer des géométries et d’autres facteurs de manière proactive et pour contrôler les charges placées sur l’outil de coupe. La formule utilise une constante kc11 (qui varie en fonction du matériau). Celle-ci correspond à la force de coupe spécifique (mesurée en N/mm2) nécessaire pour couper une zone de copeau d’1 mm2 sur une épaisseur d’1 mm dans un matériau spécifique. Dans la formule Fc = kc11*b*h 1-MC, la force de coupe (Fc) est égale à la constante kc11 multipliée par « b » (largeur du copeau/profondeur de passe), multipliée par « h » (épaisseur du copeau/avance). Elle est associée à un exposant de facteur de puissance de 1-mc qui tient compte de la combinaison de la géométrie de l’outil de coupe et de la matière à usiner.