Ces outils, de plus en plus sophistiqués, exigent des informations de vitesse et de position plus précises dans un système en boucle fermée que ce qui peut être fourni par les méthodes traditionnelles. Ils doivent également être capables de résister aux rigueurs de la stérilisation en étuve.

Ces outils, de plus en plus sophistiqués, exigent des informations de vitesse et de position plus précises dans un système en boucle fermée que ce qui peut être fourni par les méthodes traditionnelles. Ils doivent également être capables de résister aux rigueurs de la stérilisation en étuve.

Andrew Sharp, ingénieur de conception en chef chez Portescap, examine les avantages et les compromis des différentes options de retour d’information permettant aux concepteurs de développer des instruments chirurgicaux à main capables de traiter les applications les plus exigeantes.

Les concepteurs d’instruments chirurgicaux à main cherchent constamment à développer des produits toujours plus sophistiqués qui répondent aux besoins des interventions les plus difficiles et offrant une sécurité optimale. En conséquence, la motorisation de ces instruments devient de plus en plus complexe, nécessitant une qualité et une quantité accrues des données de retour dans un système en boucle fermée.

Pour les moteurs à courant continu sans balais (BLDC), les options pour détecter la position du moteur englobent des capteurs à effet Hall, un codeur ou un retour d’information sans capteur basée sur des algorithmes logiciels. Pour les applications d’instruments chirurgicaux à main impliquant des mouvements comportant des vitesses et des accélérations complexes, un codeur est la meilleure solution.

Pour les moteurs à courant continu sans balais (BLDC), les options pour détecter la position du moteur englobent des capteurs à effet Hall, un codeur ou un retour d’information sans capteur basée sur des algorithmes logiciels. Pour les applications d’instruments chirurgicaux à main impliquant des mouvements comportant des vitesses et des accélérations complexes, un codeur est la meilleure solution.

Parmi les exemples de situations d’utilisation d’instruments chirurgicaux à main qui nécessitent une information précise de position, citons le contrôle précis de la position angulaire, le contrôle exact de la vitesse, le contrôle régulier du couple et une sécurité accrue grâce au verrouillage de la position du rotor.

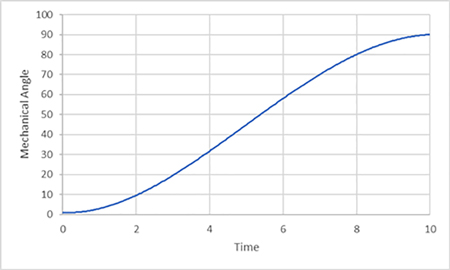

Les applications potentielles nécessitant un contrôle de position angulaire sont notamment l’actionnement robotique ou le contrôle de serrage fin, où l’arbre de sortie du moteur doit être tourné avec précision d’un angle à l’autre. La boucle de retour d’information de ce système de contrôle doit offrir une résolution suffisante pour commander une rotation de 0 à 90 degrés sans dépasser la cible.

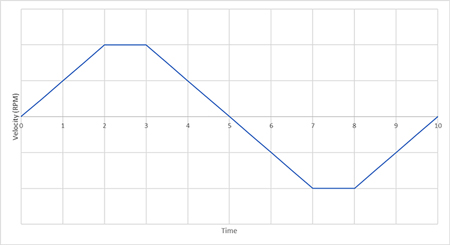

Un contrôle précis de la vitesse est nécessaire pour les applications telles que les rasoirs arthroscopiques, avec changements programmés de vitesse. Les ensembles de mouvement linéaire entraînés par vis trapézoïdale sont d’autres applications potentielles où la rapidité de mouvement de la charge est essentielle. Dans les deux cas, un codeur fournit le retour d’information nécessaire pour la réalisation d’un système de contrôle précis, procurant des données non seulement sur la position de l’arbre, mais également sur sa vitesse et son accélération.

Pour les applications telles que l’alésage ou le serrage de précision, le contrôle régulier du couple est une exigence clé. Généralement, les systèmes de contrôle à orientation de champ (FOC) sont utilisés pour fournir un contrôle fluide du couple sur une large plage de vitesses, et ces systèmes nécessitent un retour de position haute fidélité.

Enfin, il existe des instruments chirurgicaux à main qui nécessitent des fonctions de sécurité pour les routines d’arrêt ou pour protéger un opérateur d’une lame ou d’une mèche. Par exemple, si une lame tranchante doit rester dans une coque de protection, ou ne pas être exposée vers le chirurgien, les informations de position d’un encodeur peuvent définir une zone de protection, ou une position « d’origine » cible vers laquelle revenir dans certaines situations.

Une fois qu’il a été décidé qu’un codeur était la meilleure solution pour le retour d’informations dans de telles applications d’instruments chirurgicaux à main, un certain nombre de considérations essentielles relatives à la conception doivent être prises en compte concernant le codeur lui-même. Codeur optique ou magnétique ? Quelle résolution et quelle précision ? Codeur absolu ou incrémental ? Quelles sont les implications en termes d’intégration si l’ensemble doit pouvoir résister au processus de stérilisation en étuve ?

En ce qui concerne le choix de la technologie de codeur, il y a deux catégories possibles : optique ou magnétique. Les codeurs optiques nécessitent une source de lumière et un capteur avec, entre les deux, une roue comportant des sections transparentes et opaques, généralement le long de plusieurs pistes pour générer les impulsions de rotation. Dans la catégorie des codeurs magnétiques, il existe des technologies magnétorésistives et à effet Hall. Dans les applications autoclavables, marquées par la présence de vapeur, de fluides et d’éventuels débris, les topologies magnétiques offrent une option compacte et robuste.

Le concepteur peut ensuite se demander si l’application nécessite un codeur absolu ou incrémental. Un codeur absolu mesure l’angle absolu de la position du rotor par rapport à un point de référence, ce qui lui permet de toujours connaître la position absolue du rotor, même après une panne de courant. En revanche, un codeur incrémental ne fournit un signal de sortie que lorsque le rotor change de position par incréments. Il peut détecter la direction, mais n’indique pas la position par rapport à un point de référence. En conséquence, le système de retour d’infomation perd la position réelle du rotor lorsqu’il est mis hors tension, alors qu’une telle information peut être cruciale pour le bon fonctionnement d’un dispositif médical.

Qu’en est-il de la résolution et de la précision ? La résolution définit la capacité de précision d’un codeur. Pour un codeur incrémental, la résolution représente la valeur angulaire d’une seule impulsion. La résolution est souvent donnée en termes de nombre d’impulsions dans une seule rotation mécanique. La définition est presque la même pour un codeur absolu, mais elle ne définit que la résolution de la capacité de détection angulaire et n’est pas liée à une seule impulsion.

La précision d’un codeur traduit sa capacité d’indiquer correctement la position angulaire réelle du rotor. Elle permet au concepteur de système de comprendre la marge d’erreur de l’angle mesuré et de créer une marge admissible dans le système d’entraînement.

Un objectif clé du concepteur de produit est de créer un instrument chirurgical à main aussi compact et léger que possible. Les codeurs optiques, généralement montés à l’arrière d’un moteur BLDC, peuvent nécessiter une extension d’arbre, une augmentation de la longueur axiale ainsi qu’un diamètre global accru.

En revanche, un codeur magnétique intégré peut souvent répondre aux exigences demandées, tout en conservant une taille égale au diamètre extérieur maximal du moteur, renfermant tous les composants de détection dans le corps du moteur et minimisant l’augmentation de la longueur axiale. En tant que solution de détection entièrement sans contact, et sans roue optique susceptible d’être endommagée ou masquée, les composants électroniques peuvent être scellés et protégés contre l’environnement de l’étuve.

On voit donc que les codeurs magnétiques peuvent répondre aux exigences d’applications les plus sophistiqués d’instruments chirurgicaux à main. Le codeur magnétique offre la résolution et la précision qui permettront au concepteur de développer un système de motorisation particulièrement robuste et précis, qui peut être facilement intégré dans le boîtier du moteur.