![]() Le marché des véhicules électriques hybrides (HEV) connaît également une forte croissance et selon les estimations de JP Morgan Chase d’ici 2025 les ventes de véhicules électriques (EV) ou de leurs variantes hybrides atteindront 30% des ventes totales de véhicules (graphique 1).

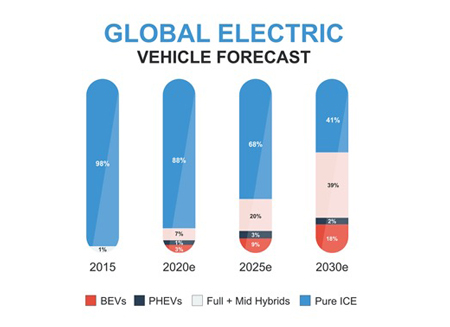

Le marché des véhicules électriques hybrides (HEV) connaît également une forte croissance et selon les estimations de JP Morgan Chase d’ici 2025 les ventes de véhicules électriques (EV) ou de leurs variantes hybrides atteindront 30% des ventes totales de véhicules (graphique 1).

Graphique 1 : Selon les estimations de JP Morgan Chase d’ici 2025 les ventes de véhicules électriques ou de leurs variantes hybrides atteindront 30% des ventes totales de véhicules (source : http://www.jpmorgan.com/global/rese...)

Non seulement la part de marché des véhicules électriques par rapport aux véhicules propulsés par les moteurs à combustion est à l’origine de cette croissance rapide. Le nombre de fonction proposées par les constructeurs automobiles tels que les appareils multimédias embarqués et les systèmes avancés de direction assistée (ADAS) est également en constante augmentation. La berline de luxe moderne peut être équipée même de 150 unités de contrôle électroniques. Tous ces facteurs contribuent à l’augmentation de la demande d’électronique de puissance et de solutions dans le cadre des logiciels.

Jusqu’à récemment, la plupart des unités de contrôle du moteur (ECU) ont été installées dans le compartiment du moteur où elles ont été protégées contre les vibrations et les températures extrêmes résultant du cycle de fonctionnement du moteur et de la propulsion. Toutefois, le progrès technologique signifie que les composants électroniques de puissance sont placés dans des environnement de plus en plus exigeants.

L’industrie des véhicules électriques se caractérise par un progrès technologique dynamique. Par exemple, les véhicules hybrides utilisent le développement de la technologie des moteurs 48V. Elle est une alternative aux solutions haute tension (jusqu’à 800 V) qui jusqu’à récemment dominaient sur le marché. La tension inférieure permet d’éviter la nécessité de remplir les exigences de sécurité pénibles. Cette technologie permet de construire les moteurs plus petits avec une plus grande puissance ainsi que d’atteindre un meilleur niveau d’intégration mécanique et électrique.

L’intégration des moteurs et des onduleurs est caractéristique pour les systèmes hybrides 48V. Grâce à cela tout le système est beaucoup plus compact que les solutions techniques précédentes. Pour améliorer les performances, les moteurs sont actuellement placés dans le système de propulsion lui-même, cependant cela expose l’électronique à de plus grandes vibrations et aux variations de température.

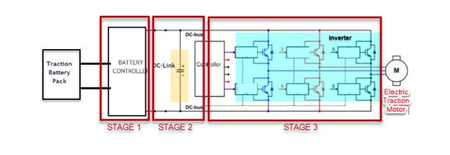

Les condensateurs de circuits intermédiaires constituent l’un des éléments de l’électronique qui sont affectés par ce changement. Ils sont placés entre l’onduleur et la batterie et ils doivent d’atténuer les surtensions causées par les fluctuations de la demande d’énergie. Il est très important que le condensateur fonctionne de la même manière dans diverses conditions de fonctionnement, y compris les vibrations et la température. Puisque le condensateur du circuit intermédiaire régule la tension de tout l’ECU, ses performances affectent les performances de tout l’appareil.

Graphique 2 : Schéma fonctionnel du système HEV/ EV comprenant l’alimentation à 3 étapes (source : KEMET http://ec.kemet.com/blog/dc-link-de...)

Les études montrent que les condensateurs céramiques multicouche (MLCC) sont sujets à des fissurations par flexion. Lorsque la plaque PCB est pliée à cause de la vibration ou du changement de température, les contraintes sont transférées à travers le joint de soudure sur le corps céramique. Puisque celui-ci n’est pas élastique, il se casse ce qui entraîne la diminution immédiate des performances des composants. Plus le condensateur MLCC est monté près de la plaque ou dans d’autres endroits soumis à des contraintes, tels que les connecteurs, plus il est sujets aux dommages.

La résistance série équivalente (ESR) est l’un des principaux paramètres décrivant le fonctionnement du condensateur du circuit intermédiaire. Le coefficient ESR faible permet au condensateur de lisser les interférences de haute fréquence de la charge.

Les fissures par flexion provoquent une diminution significative de la résistance interne ce qui affaiblit les performances du condensateur. Dans le pire des cas, le condensateur peut être complètement court-circuité. Pour ces raisons certains condensateurs sont conçus de manière permettant de couper le circuit dans ces situations (la fonction dite fail open).

Il existe plusieurs approches pour résoudre le problème de l’effet des vibrations sur les condensateurs.

![]() L’une des solutions se concentre sur la connexion du condensateur avec la plaque PCB. En améliorant la manière de connexion des bornes et du condensateur lui-même, il est possible de créer une barrière qui limite les vibrations transférées par le condensateur.

L’une des solutions se concentre sur la connexion du condensateur avec la plaque PCB. En améliorant la manière de connexion des bornes et du condensateur lui-même, il est possible de créer une barrière qui limite les vibrations transférées par le condensateur.

![]() Les condensateurs en polymère sont une alternative au matériau utilisé pour la production des condensateurs en céramique. Ils offrent un niveau ESR inférieur à celui des condensateurs MLCC et de meilleurs paramètres dans diverses conditions de fonctionnement.

Les condensateurs en polymère sont une alternative au matériau utilisé pour la production des condensateurs en céramique. Ils offrent un niveau ESR inférieur à celui des condensateurs MLCC et de meilleurs paramètres dans diverses conditions de fonctionnement.

![]() Les condensateurs hybrides ont un polymère conducteur liquide qui remplit la fonction d’une anode, et une cathode en aluminium. La grande surface du liquide permet d’obtenir une capacité nominale plus élevée sur une surface plus petite. Cela est très important dans l’industrie automobile où l’espace joue un rôle essentiel.

Les condensateurs hybrides ont un polymère conducteur liquide qui remplit la fonction d’une anode, et une cathode en aluminium. La grande surface du liquide permet d’obtenir une capacité nominale plus élevée sur une surface plus petite. Cela est très important dans l’industrie automobile où l’espace joue un rôle essentiel.

Les condensateurs résistants aux vibrations supportent les forces d’accélérations plus élevées. Leurs caractéristiques sont de 30G par rapport à 10G pour les composants standard. Ils sont également adaptés pour fonctionner à une fréquence de vibrations de 5 à 2000Hz et une amplitude crête à crête de 5 mm.

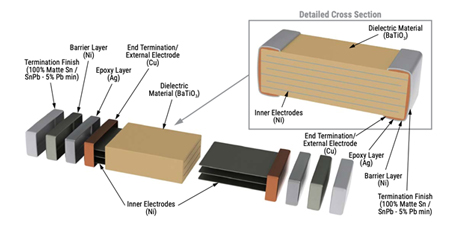

KEMET propose des condensateurs céramiques multicouches avec la sortie flexible (FT-CAP) constituant une solution parfaite dans les applications exposées à de fortes vibrations. Ils sont équipés d’un système de sorties flexibles qui réduit la transmission des contraintes de la plaque PCB sur le condensateur. La flexibilité est garantie par une couche époxy conductrice d’argent qui isole le corps céramique des contraintes par flexion qui peuvent conduire à des fissures. Ces condensateurs offrent un degré de flexibilité de 5mm par rapport au degré de 2mm caractéristique pour les condensateurs en céramique standard.

Graphique 3 : Construction de condensateurs céramiques multicouches pour le montage en surface (SMD MLCCs) équipés d’un système de sorties flexibles, (FT-CAP), d’un diélectrique X7R, 6,3 – 250 VDC (qualité commerciale) (source : KEMET http://content.kemet.com/datasheets...)

AVX propose également les solutions équipées de sorties flexibles pour les applications exposées à de fortes vibrations. Les condensateurs MLCC de la gamme Flexiterm permettent d’augmenter la flexibilité dans la plage de 2mm à 5mm. Ils sont disponibles également dans une version avec les sorties souples qui offre de meilleures performances dans les applications où il y a de grandes fluctuations de température et des changements cycliques de température par exemple dans l’industrie automobile. Les condensateurs MLCC de la série Flexiterm se caractérisent par un cycle de température de 0% de taux de défaillance jusqu’à 3000 cycles par rapport à seulement 1000 cycles pour les condensateurs standard.

Panasonic propose toute la série de condensateurs hybrides en aluminium avec polymère conducteur. Grâce à leurs contacts latéraux auxiliaires le composant monté est plus stable et moins sensible à la flexion. Ils offrent d’excellentes performances de vibration et permettent aux fabricants de minimiser la nécessité d’utiliser les appareils des renforts antivibrations supplémentaires.

Le progrès technologique dans le domaine des véhicules électriques et des véhicules électriques hybrides génère la demande de composants électroniques plus performants. Ils doivent garantir des caractéristiques électriques constantes dans diverses conditions de fonctionnement variables et défavorables en particulier dans le domaine des vibrations et des changements de température. Simultanément, une pression est exercée sur les fabricants des unités ECU en ce qui concerne la réduction de l’espace occupé par les composants afin de permettre leur installation dans des espaces plus compacts ce qui est exigé par les systèmes électromécaniques intégrés.

Les fabricants de composants électroniques trouvent de nouvelles méthodes pour augmenter la fiabilité des condensateurs dans ces conditions de fonctionnement difficiles. Leurs solutions permettent aux producteurs des unités ECU de répondre aux exigences de qualité et d’espace de l’industrie automobile.