TRA-C Industrie réalise ses premiers tests avec le procédé FSW en 2009, dans le secteur de l’énergie. Deux ans plus tard, le groupe est consulté par Benteler pour la mise au point d’un procédé de soudure pour l’industrialisation des bacs à batterie de la future Renault Zoé. TRA-C Industrie propose alors de réaliser une série d’essais puis de concevoir des prototypes en alliage d’aluminium assemblés avec le procédé FSW. Les temps de cycles courts, les propriétés mécaniques et autres avantages liés au procédé permettent à TRA-C Industrie de proposer une offre ultra-compétitive.

Benteler gagne le marché de la Renault Zoé en juillet 2011 et commande alors à TRA-C Industriela mise en place d’une machine FSW et de son environnement pour le soudage du plancher et du cadre des bacs à batterie en aluminium.

Pour assembler les bacs à batterie de la Renault Zoé, deux opérations de soudage FSW sont nécessaires : le soudage du plancher, qui consiste à souder bout à bout les 4 profils d’alliage aluminium ; et le soudage du cadre effectué par recouvrement, en deux dimensions.

Pour assembler les bacs à batterie de la Renault Zoé, deux opérations de soudage FSW sont nécessaires : le soudage du plancher, qui consiste à souder bout à bout les 4 profils d’alliage aluminium ; et le soudage du cadre effectué par recouvrement, en deux dimensions.

L’épaisseur soudée est comprise entre 2 et 3 mm, sur un cordon de soudage d’une largeur de 12 mm.

Après un an de développement, de mise au point de la machine, de définition des paramètres de soudage, de conception et de réalisation des outillages… la 1ère et la 2ème machine sont installées respectivement en mai et septembre 2012 dans les locaux de Benteler France.Elles permettent la fabrication de 60 000 à 90 000 pièces par an.

Une solution « clé en main » fournie par TRA-C Industrie

Une partie de ces deux machines FSW a été fabriquée chez CFSW, partenaire exclusif de TRA-C Industrie . L’ensemble du projet a été pris en charge par le groupe Lyonnais, pour fournir une solution « clé en main » aux équipes de Benteler.

![]() Préparation et essais

Préparation et essais

Après un travail d’optimisation de la conception des pièces à souderavec les équipes R&D de Benteler,TRA-C Industrie a réalisé chez son partenaire CFSW les essais permettant de valider la faisabilité du projet. Le groupe Lyonnais a ensuite défini les paramètres de soudage et les pions à utiliser.

![]() Conception, fabrication et installation

Conception, fabrication et installation

TRA-C Industrie a défini, conçu, réalisé et mis au point dans ses locaux lyonnais les outillages sur lesquels sont soudées les pièces. Les automates Siemens ont été programmés pour communiquer avec ces outillages et permettre un soudage adapté à la pièce assemblée. Pour que la solution soit entièrement intégrée, c’est un environnement complet qui a été conçu et fabriqué à travers l’ensemble des équipements « bord de ligne » : retourneur, rack de stockage, barrières de sécurité, caméra de surveillance…

![]() Accompagnement, transfert technique et maintenance

Accompagnement, transfert technique et maintenance

Les équipes de Benteler ont été formées à l’utilisation des deux machines. TRA-C Industrie a opéré un transfert de compétence et accompagné les équipes à l’utilisation optimale des machines et du procédé.

La maintenance est assurée par le groupe grâce à une équipe d’opérateurs qualifiés et formés au procédé, et à un stock de pièces présent chez TRA-C.

En mai 2011, TRA-C Industrie signe un partenariat d’exclusivité avec l’entreprise CFSW (Groupe AVIC), leader mondial du FSW. Le groupe Lyonnais devient le partenaire officiel de CFSW en France et en Europe.

Un partenariat exclusif apportant l’expertise FSW en France

Le fonctionnement de ce partenariat permet un transfert de compétence du leader mondial CFSW au groupe TRA-C Industrie. Les équipes lyonnaises sont formées au procédé, et bénéficient de l’expérience forte du leader.

Au niveau opérationnel :à partir d’une demande client, TRA-C Industrie co-développe avec CFSW la solution technique à apporter (machine et environnement). Le groupe lyonnais intègre les machines, forme les équipes en interne, définit, conçoit et fabrique les outillages adaptés. Il s’agit de proposer, comme chez Benteler, une solution entièrement intégrée à partir de l’expérience acquise par CFSW.

CFSW, leader incontesté du FSW dans le monde

L’entreprise CFSW, filiale du groupe AVIC (China Aviation Industrie Corporation) débute la recherche et l’application de la technologie FSW dès 2002. L’entreprise est alors la première à obtenir une licence de la technologie brevetée TWI [1] sur la zone Asie et à mettre en place de la R&D technique et marketing sur ce procédé.

Aujourd’hui, CFSW a fabriqué plus de 100 machines, dont la plus grande installation au monde (54 mètres de long) pour la soudure de rames de train. Ce partenaire bénéficie donc d’une expertise indéniable dont profite le groupe TRA-C Industrie.

En juin 2013, TRA-C Industrie concrétise sa dimension de précurseur et confirme sa volonté d’innovation en installant dans ses locaux une machine FSW. Mise en place dans une optique de R&D, elle permettra de réaliser des essais, de la mise au point et de valider la faisabilité de certaines applications.

Importer la technologie FSW sur le territoire Français

Fabriquée par CFSW avec des composants européens, cette machine FSW sera mise en place par l’équipe TRA-C Industrie dans ses locaux, en région Rhône-Alpes. TRA-C Industrie pourra dès lors réaliser des essais en France.

Fabriquée par CFSW avec des composants européens, cette machine FSW sera mise en place par l’équipe TRA-C Industrie dans ses locaux, en région Rhône-Alpes. TRA-C Industrie pourra dès lors réaliser des essais en France.

Pensée comme un véritable Showroom dédié à la technologie FSW, l’installation de cette machine a pour objectif principal de vulgariser un procédé encore trop peu connu. Grâce à cette machine, les entreprises françaises et européennes pourront tester le procédé, en comprendre les enjeux, le fonctionnement et les avantages.

La première entreprise permettant la sous-traitance en FSW

La machine FSW installée permettra de souder des pièces d’alliages type aluminium, magnésium, cuivre, titane... Equipée d’un « force-control » asservi par automate, elle présente une grande précision dans la soudure et un meilleur contrôle de l’effort.

Plusieurs machines sont d’ores et déjà installées en France, dans des entreprises comme EADS, Dassault ou ONERA, pour de la R&D interne. Avec l’installation de cette machine dans ses locaux, TRA-C Industrie sera la première entreprise française à proposer des services de sous-traitance en FSW, du développement, de la mise au point et de la qualification de soudures FSW.

Des perspectives de développement fortes dans de nombreux secteurs

Grâce à cette machine, les perspectives de développement sont importantes pour TRA-C Industrie. En plus de ces services de sous-traitance, le groupe entend augmenter ses travaux de R&D pour développer la technologie sur les secteurs de l’aéronautique, du ferroviaire ou encore de l’automobile. TRA-C Industrie est en capacité de proposer des machines allant de 80 K€ à 1 M€ (exemple : portique pour panneaux de grande longueur). Les premières expériences réalisées au niveau mondial dans ces secteurs laissent présager de belles possibilités.

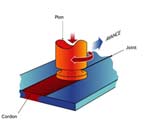

Le soudage par friction-malaxage (ou Friction StirWelding) est une technologie innovante de soudage d’éléments solides, basée sur le principe physique du soudage par friction en rotation. Concrètement : une broche en rotation spécialement profilée (appelée « pion ») exerce un frottement à l’extrémité du joint de soudure. La matière passe alors à l’état « pâteux », entre l’état liquide et l’état solide. Le pion progresse le long du joint de soudure et brasse les matières des deux pièces à assembler. Souder avant d’atteindre la température de fusion des matériaux permet d’assembler des alliages difficilement soudables avec les techniques de soudage classiques, comme des alliages d’aluminium, de magnésium ou de cuivre.

Le soudage par friction-malaxage (ou Friction StirWelding) est une technologie innovante de soudage d’éléments solides, basée sur le principe physique du soudage par friction en rotation. Concrètement : une broche en rotation spécialement profilée (appelée « pion ») exerce un frottement à l’extrémité du joint de soudure. La matière passe alors à l’état « pâteux », entre l’état liquide et l’état solide. Le pion progresse le long du joint de soudure et brasse les matières des deux pièces à assembler. Souder avant d’atteindre la température de fusion des matériaux permet d’assembler des alliages difficilement soudables avec les techniques de soudage classiques, comme des alliages d’aluminium, de magnésium ou de cuivre.

Les avantages du FSW par rapport à des techniques de soudures plus « classiques » sont nombreux, et à plusieurs niveaux :

![]() Au niveau économique

Au niveau économique

Le procédé FSW ne nécessite pas de préparation des joints, et pas d’apport de métal. La vitesse de soudage est plus rapide que pour des procédés « arc électrique » : selon les matériaux soudés, elle peut atteindre des vitesses de soudage supérieures à 2m/minute. La productivité est donc augmentée. D’autre part, le FSW ne requiert pas de gaz de protection et demande une faible consommation énergétique. Enfin, le procédé ne nécessite pas de personnel hautement qualifié en interne.

![]() Au niveau environnemental

Au niveau environnemental

Le procédé FSW n’émet ni fumée, ni rayonnement. Il ne nécessite pas de protection des opérateurscontre les arcs ou les gaz. Sur le plan de la qualité, il permet d’éviter les inclusions et impuretés.

![]() Au niveau mécanique

Au niveau mécanique

La matière n’entrant pas en fusion, le FSW permet d’éviter les problèmes liés à la solidification (fissuration à chaud, porosités…)On observe alors peu de déformation –même pour les grandes longueur- et peu de modifications structurelles de la matière. Le cordon de soudure est constitué du même métal que les parties soudées, contrairement aux procédés classiques où la composition du cordon de soudure est moins maitrisée. Le joint soudé conserve de bonnes propriétés mécaniques en statique et en fatigue.

Le procédé FSW permet le soudage d’alliages difficilement soudables par les procédés classiques (par exemple, les alliages d’aluminium des séries 2xxx et 7xxx). Il offre la possibilité de réaliser des assemblages hétérogènes (Aluminium/Cuivre, Aluminium/Acier…..).

Le soudage par friction est d’ores et déjà utilisé dans l’industrie, et les possibilités d’application sont nombreuses.

![]() Industrie Aéronautique :

Industrie Aéronautique :

Le procédé FSW permet d’économiser jusqu’à 60% du rivetage. Il donne la possibilité de fabriquer des panneaux complexes ou grands formats.

![]() Industrie Ferroviaire et navale :

Industrie Ferroviaire et navale :

Les qualités du procédé permettant l’assemblage de panneaux cintrés, raboutés ou sections creuses. Il offre un bel aspect extérieur des joints.

![]() Industrie Automobile :

Industrie Automobile :

Le FSW permet d’optimiser les gains de masse tout en respectant les caractéristiques mécaniques. De ce fait, de nombreux composants en alliages légers peuvent être fabriqués grâce à ce procédé : jantes en alliage, blocs moteurs, bacs à batterie, échangeur… Le soudage par points vient en remplacement du procédé par résistance.

![]() Autres industries :

Autres industries :

Le FSW pourrait être utilisé pour la fabrication d’échangeurs lamellaires, d’échangeurs à plaque et de diffuseurs de chaleur dans les secteurs de la défense, de l’énergie ou de l’aérospatial.

Créé en 2001 dans le Rhône-Alpes, TRA-C Industrie est un groupe expert du travail des métaux spécialisé dans les solutions intégrées pour les entreprises. Aujourd’hui, la société intervient principalement sur quatre domaines d’activités : l’assistance technique et la conduite de projet, l’industrialisation, le travail des métaux et la formation technique à travers ses filiales FORM in PROD et STA. La complémentarité de ces activités permet d’obtenir des synergies intéressantes, et d’offrir un service complet alliant les compétences du bureau d’études à celles de la fabrication.

![]() Conduite de projet et assistance technique

Conduite de projet et assistance technique

TRA-C Industrie apporte l’expertise et le soutien aux directions de projets et aux équipes d’ingénieurs des groupes industriels en France et à l’International. Cela passe notamment par de l’ingénierie, de l’analyse de la valeur et de l’assistance technique sur le terrain. Le groupe dispose d’une expertise forte dans les transferts de technologie et le pilotage de projets complexes dans les secteurs de l’Energie, de la Défense, des Transports…

![]() Travail des métaux

Travail des métaux

Les ateliers de production de TRA-C Industrie, équipés de moyens de production à la pointe de la technologie (découpe laser, robotique…) permettent à l’entreprise de fabriquer en sous-traitance des ensembles complets.TRA-C Industrie est alors capable de réaliser des ouvrages pour divers secteurs d’activités, et ce dans tous types de métaux (aciers carbone et blindés, aciers inoxydables, alliages légers…),

TRA-C Industrie dispose d’un système de qualité interne (ISO 3834.2 & EN NF 15085) gage de maîtrise de ses fabrications.

![]() Industrialisation de machines spéciales et outillages spécifiques

Industrialisation de machines spéciales et outillages spécifiques

A partir d’uncahier des charges client, TRA-C Industrie est capable de prendre en charge l’étude, la réalisation et l’industrialisation des moyens sur son site de production.De part son organisation, TRA-C industrie peut gérer l’ensemble du projet : l’ingénierie des procédés, le montage et la mise au point dans ses ateliers, la mise en service et formation sur site, grâce à ses équipes de techniciens.

![]() Formation technique

Formation technique

TRA-C Industrie consacre –à travers ses filiales FORM in PROD et STA- une large part de son activité à la formation et l’assistance technique pour les métiers de l’industrie dans les domaines de l’Energie (industrie du pétrole, du gaz, du nucléaire), de l’agro-alimentaire, de l’automobile, du transport, des travaux publics, de la construction navale…

STA et FORM in PROD s’appuient sur une équipe d’experts formateurs issus du monde industriel.

Cette complémentarité de l’offre de TRA-C Industrie lui a permis de collaborer avec des groupes de renommée internationale : VOLVO AB, Alstom, AREVA, NexterSystems, Renault SA, Caterpillar, SOCAMEL…

TRA-C Industrie emploie aujourd’hui 80 personnes réparties dans le bureau d’études, la fabrication, la formation technique et l’international. La complémentarité dont nous parlions précédemment dans les métiers de TRA-C industrie se ressent donc évidemment au niveau des équipes. Et cette complémentarité, c’est Bruno Voland, Président Directeur Général du groupe qui l’a souhaitée : « Nous avons étoffés nos équipes par des profils de différents niveaux : ingénieurs, licence, BTS, techniciens, ouvriers qualifiés afin de répondre aux besoins de nos clients et faire face à notre défi de croissance » !

TRA-C Industrie emploie aujourd’hui 80 personnes réparties dans le bureau d’études, la fabrication, la formation technique et l’international. La complémentarité dont nous parlions précédemment dans les métiers de TRA-C industrie se ressent donc évidemment au niveau des équipes. Et cette complémentarité, c’est Bruno Voland, Président Directeur Général du groupe qui l’a souhaitée : « Nous avons étoffés nos équipes par des profils de différents niveaux : ingénieurs, licence, BTS, techniciens, ouvriers qualifiés afin de répondre aux besoins de nos clients et faire face à notre défi de croissance » !

En tant que compagnon du devoir dans le travail des métaux, Bruno Voland dispose d’une expertise et d’une connaissance technique forte des métiers de la fabrication notamment. En 2007, Aymeric de Monclin, ingénieur ICAM, rejoint l’entreprise au poste de Directeur Général : « Aymeric apporte une expertise complémentaire en termes de gestion, de conduite de projet et d’ouverture à l’International. Nous sommes complémentaires, et c’est l’une des clés du succès de notre association ».

Avec une croissance du chiffre d’affaires de 35% et la création de vingt postes en 2012, TRA-C Industrie projette de belles perspectives à court et moyen terme.

L’innovation, l’investissement et l’internationalisation au cœur de la stratégie

Pour assurer et pérenniser ce développement, Aymeric de Monclin et Bruno Voland misent sur trois leviers forts : l’innovation, l’investissement et l’internationalisation. Les perspectives stratégiques sur chacun de ces trois points sont importantes :

L’objectif pour TRA-C Industrie est, à moyen terme, de se faire reconnaître des grands donneurs d’ordre comme experts capables d’apporter des réponses techniques pertinentes. En 2012 par exemple, le groupe a co-développé avec Renault Trucks Défense des échelles d’assaut pour le GIGN, ou signé un partenariat entre sa filiale FORM in PROD et Air Liquide Welding.

[1] Le FSW a été développé et breveté en 1991 par le TWI : The Welding Institute