Une forte automatisation s’applique désormais à chaque étape du processus de montage en surface, de la génération des programmes aux tests finaux en passant par la dépose de pâte à braser, au placement des composants, à l’inspection et à la refusion.

Une forte automatisation s’applique désormais à chaque étape du processus de montage en surface, de la génération des programmes aux tests finaux en passant par la dépose de pâte à braser, au placement des composants, à l’inspection et à la refusion.

D’autre part, la planification de la production est encore très souvent traitée à la main. Même si des outils logiciels existent pour répartir au mieux les tâches en optimisant l’utilisation des ressources et en limitant les changements, et ainsi mieux gérer la production en usine, certains fabricants ne tirent pas pleinement parti de leur potentiel. Mais les temps changent et l’aide des outils logiciels devient de plus en plus importante pour répartir efficacement le travail, mieux utiliser les ressources et améliorer la productivité.

De nos jours, les fabricants doivent faire preuve d’une grande réactivité face aux demandes du marché. Les cycles de vie des produits sont en effet plus courts et les premiers entrants sur un marché bénéficient d’un avantage certain. Les clients exigent un large choix de variantes de produits tout en demandant à ce qu’ils soient personnalisés. En parallèle, les fabricants essaient de plus en plus de produire à la demande pour réduire les stocks dormants et leurs coûts associés. Par conséquent, la taille des lots diminue et les activités d’assemblage tendent à concilier une grande variété et des volumes faibles à moyens. Autrefois, un grand site pouvait fabriquer différents types de produits en grand volume (plusieurs milliers voire dizaines de milliers d’unités à la fois). Aujourd’hui, au contraire, ces mêmes sites sont amenés à fabriquer des centaines de types de produits différents, en petites séries, à partir de milliers de références de composants.

De nos jours, les fabricants doivent faire preuve d’une grande réactivité face aux demandes du marché. Les cycles de vie des produits sont en effet plus courts et les premiers entrants sur un marché bénéficient d’un avantage certain. Les clients exigent un large choix de variantes de produits tout en demandant à ce qu’ils soient personnalisés. En parallèle, les fabricants essaient de plus en plus de produire à la demande pour réduire les stocks dormants et leurs coûts associés. Par conséquent, la taille des lots diminue et les activités d’assemblage tendent à concilier une grande variété et des volumes faibles à moyens. Autrefois, un grand site pouvait fabriquer différents types de produits en grand volume (plusieurs milliers voire dizaines de milliers d’unités à la fois). Aujourd’hui, au contraire, ces mêmes sites sont amenés à fabriquer des centaines de types de produits différents, en petites séries, à partir de milliers de références de composants.

Dans cet environnement professionnel, les responsabilités liées à la planification de la production sont de plus en plus lourdes à porter pour le seul cerveau humain : répartition optimale des tâches pour équilibrer la charge sur les différentes machines et lignes, réduction des changements de production grâce à une bonne organisation des chargeurs (Image 1) et à la vérification du nombre de composants disponibles au bon moment pour chacun des chargeurs... La contrainte temporelle est aussi importante : les décisions sont prises en fonction du niveau actuel des ressources, comme les exigences de disponibilité pour les futurs projets, les dates de livraison des divers produits ou encore le stock de composants disponibles. Le plan de production doit donc être rapidement mis en œuvre et exécuté.

Le rôle des outils logiciels hors ligne haut de gamme, qui facilitent la planification et l’équilibrage des lignes, est voué à devenir de plus en plus critique pour l’avenir des professionnels de l’assemblage. Les fabricants peuvent avoir recours à des logiciels tiers pour répartir les tâches, pour regrouper les produits sur les différentes lignes et utiliser au mieux les chargeurs et les composants avec le moins de changements de production possibles, et pour équilibrer le travail afin d’exploiter au mieux toutes les ressources disponibles. Cette approche peut paraître délicate, en particulier lorsque les différentes machines présentes sur une même ligne proviennent de plusieurs fournisseurs, ce qui exige un logiciel neutre, capable d’interagir avec l’ensemble des machines.

Pourtant, une approche unifiée basée sur les éléments clés des machines et capable de superviser les logiciels de chaque fournisseur comporte des avantages certains. P-Tool, qui fait partie de la suite logicielle Factory Tools de Yamaha, est en mesure d’échanger efficacement des données avec les machines de sérigraphie, de dépose de colle, de report de composants et d’inspection sur une ligne CMS. Les processus clés de la préparation des produits tels que la conversion des données CAD et le traitement des fichiers Gerber, par exemple, donnent lieu à des programmes prêts à fonctionner sur les machines avec un minimum d’ajustement manuel. En outre, d’autres fonctions du logiciel, comme l’éditeur visuel qui facilite la vérification des programmes, reposent sur une connaissance approfondie des caractéristiques et capacités des machines. Les fonctions de programmation pour l’optimisation et l’équilibrage prennent aussi en compte les caractéristiques individuelles de chaque machine, par exemple la taille et le mouvement des têtes de dépose ou des buses, afin d’éviter toute interférence et de créer des programmes corrects dès le début.

Dans la mesure où la planification assistée par logiciel s’apprête à jouer un rôle de plus en plus important sur les lignes CMS du futur, Yamaha continue de mettre au point et d’améliorer les caractéristiques de P-Tool et de toute la suite logicielle Factory Tools en vue de répondre aux futures exigences des fabricants. En outre, les utilisateurs peuvent étendre P-Tool avec de nouveaux utilitaires Pioneer Options dotés de fonctions comme la génération automatique rapide de données de cartes précises à partir des fichier Gerber, des images de cartes ou des fichiers CAM de type ODB++, GenCAD ou FABmaster. Enfin, un nouveau créateur de variantes d’assemblage répond au besoin exprimé par les fabricants de produire plusieurs variantes à partir d’une carte de base commune, grâce à l’importation automatique de plusieurs nomenclatures et à la gestion de variantes d’assemblage (jusqu’à 254 pour une seule et même carte.

D’autres options de la suite logicielle Factory Tools permettent de vérifier la configuration de la machine et de gérer les matériaux et composants, y compris la classification des LED (S-Tool), la traçabilité et les rapports pour chaque composant individuel (T-Tool).

Si la planification assistée par logiciel est essentielle pour assurer des livraisons en temps voulu et une bonne rentabilité, la gestion des commandes au coup par coup sur la ligne comporte d’autres défis. L’efficacité opérationnelle et le contrôle des processus sont en effet critiques pour terminer la fabrication à temps et obtenir le meilleur rendement en fin de ligne. La coordination de l’exécution d’un grand nombre d’ordres de travail, souvent en petits lots, répartis sur différentes lignes CMS remet en cause les techniques de production traditionnelles qui reposent sur une surveillance sur place des machines et de leurs voyants lumineux. Les directeurs de production doivent être informés rapidement du statut de chaque tâche et être prêts à intervenir lorsqu’un feeder doit être rechargé ou un programme modifié.

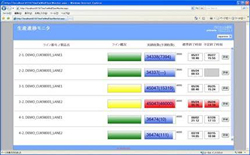

Notre logiciel de suivi fournit les informations nécessaires en un instant, grâce à une interface graphique pratique. Un code couleur (Image 3), commun avec d’autres outils comme le logiciel de suivi M-Tool de Yamaha, permet aux opérateurs d’accéder rapidement au statut de chaque ligne et d’intervenir immédiatement en cas d’exception ou d’arrêt. De plus, les informations actualisées en temps réel indiquent précisément aux opérateurs à quel moment une tâche donnée sera terminée, afin qu’ils préparent tout le nécessaire pour le lot suivant. Les compteurs de composants restants permettent à chaque ligne de fonctionner en continu en avertissant à l’avance lorsqu’un feeder doit être rechargé.

En regroupant toutes ces données informatiquement, le logiciel de suivi offre aux fabricants de nouvelles possibilités pour analyser les activités et l’organisation de leur site de production. Les analyses statistiques procurent en effet une bonne visibilité des tendances et des événements, afin d’identifier et de résoudre les erreurs récurrentes et d’établir des objectifs d’amélioration en continu.

Afin de garantir une productivité et un rendement de fin de ligne maximum, associés à un minimum de pertes, les défauts d’assemblage liés à une machine précise doivent être identifiés le plus tôt possible et corrigés immédiatement. C’est ce que permet la communication en boucle fermée des données d’inspection : le logiciel compare automatiquement les alertes d’inspection avec les données et indique qui de la machine, du chargeur ou de la buse est responsable du mauvais placement d’un composant, afin d’identifier en temps réel la cause d’un défaut et d’aider l’opérateur à y remédier.

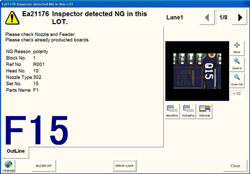

C’est ce que fait le logiciel QA Option de Yamaha, en comparant les alertes d’erreur (No-Go) générées par les stations d’inspection YSi avec les références des pièces de chaque machine de report. Lorsqu’une correspondance est trouvée, la machine en question s’arrête et QA Alert précise l’emplacement et la nature du défaut. Si l’inspection est réalisée juste après le placement du composant, donc avant la refusion, un souci de buse bouchée, de chargeur coincé ou un problème lié à la machine de sérigraphie (mauvais alignement du pochoir, ouverture bloquée...) peut être corrigé avant qu’un nombre trop important de cartes aient été traitées.

L’Image 4 montre comment QA Option présente les informations dont l’opérateur a besoin pour rectifier une erreur décelée au moment de l’inspection de la carte assemblée. Dans cet exemple, une erreur de polarité a été attribuée à la machine de report dual-lane. Le rapport est présenté sur ladite machine et montre le type de défaillance, le composant, l’emplacement sur la carte, les caractéristiques de la buse et la ligne concernée. À partir de ces informations, l’opérateur est capable d’identifier rapidement la cause du défaut sans avoir à mener de recherches complémentaires. Ainsi, la ligne peut reprendre sa production très rapidement. Les informations fournies par les rapports QA Option peuvent aussi être envoyées sur le téléphone portable de l’opérateur, dans le but de résoudre les exceptions aussi vite que possible.

Une autre fonction de ce logiciel permet aux machines de report de composants de fournir des informations à la station d’inspection optique automatique en vue d’optimiser la productivité de la ligne. Par exemple, la machine de report peut indiquer à la station d’inspection qu’un chargeur ou un plateau a été changé. De ce fait, l’AOI vérifie l’identité du composant à l’emplacement donné sur les premières cartes après le changement, à l’aide de la reconnaissance optique des caractères. Si l’identification est satisfaisante, l’AOI repasse en mode normal et la production reprend à pleine vitesse.

À mesure que les défis liés à l’industrie de l’électronique CMS moderne s’intensifient, la planification, l’organisation et le suivi des lignes deviennent de plus en plus complexes pour rester gérables par le seul cerveau humain. Les outils logiciels d’aide à la production existent depuis des années, et ont évolué avec des fonctions puissantes et faciles à utiliser via des interfaces graphiques, pour aider les utilisateurs à accomplir chaque tâche à la fois vite et bien.

De plus en plus d’industriels sont amenés à fabriquer de nombreux produits en petites séries, dans des délais très courts et avec une marge commerciale étroite. C’est pourquoi ce type de logiciel autrefois un luxe est désormais devenu indispensable au quotidien.