Le processus de déformation génère une force considérable et l’outil supporte différentes contraintes mécaniques, thermiques, chimiques et tribologiques. Au fil du temps, ces contraintes finissent par provoquer l’usure de l’outil au point qu’il doit être remplacé. En étant capable de prévoir avec précision la durée de vie de l’outil, le fabricant peut planifier ses opérations d’usinage en fonction de l’usure des outils, contrôlant ainsi les coûts et évitant les temps d’arrêt liés à un comportement imprévisible de l’outil ou une qualité non conforme de la pièce usinée.Depuis plus d’un siècle, les scientifiques et les ingénieurs ont créé et testé des modèles mathématiques qui prennent en compte les forces qui s’exercent sur un outil pour fournir une estimation de la durée de vie vraisemblable d’un outil. Beaucoup de ces modèles se concentrent sur la performance d’un outil spécifique avec un matériau et une opération donnés. Des formules simples et des tests répétitifs fournissent des projections valables quant à l’usure de l’outil. Toutefois, des modèles génériques applicables à une large gamme d’outils et de matières à usiner s’avèrent plus utiles dans les applications industrielles. Comme ces modèles tiennent compte d’un grand nombre de facteurs d’usure de l’outil, leur complexité mathématique augmente en fonction du nombre de facteurs pris en compte. Plus celui-ci est élevé, plus le calcul sera complexe.

Le processus de déformation génère une force considérable et l’outil supporte différentes contraintes mécaniques, thermiques, chimiques et tribologiques. Au fil du temps, ces contraintes finissent par provoquer l’usure de l’outil au point qu’il doit être remplacé. En étant capable de prévoir avec précision la durée de vie de l’outil, le fabricant peut planifier ses opérations d’usinage en fonction de l’usure des outils, contrôlant ainsi les coûts et évitant les temps d’arrêt liés à un comportement imprévisible de l’outil ou une qualité non conforme de la pièce usinée.Depuis plus d’un siècle, les scientifiques et les ingénieurs ont créé et testé des modèles mathématiques qui prennent en compte les forces qui s’exercent sur un outil pour fournir une estimation de la durée de vie vraisemblable d’un outil. Beaucoup de ces modèles se concentrent sur la performance d’un outil spécifique avec un matériau et une opération donnés. Des formules simples et des tests répétitifs fournissent des projections valables quant à l’usure de l’outil. Toutefois, des modèles génériques applicables à une large gamme d’outils et de matières à usiner s’avèrent plus utiles dans les applications industrielles. Comme ces modèles tiennent compte d’un grand nombre de facteurs d’usure de l’outil, leur complexité mathématique augmente en fonction du nombre de facteurs pris en compte. Plus celui-ci est élevé, plus le calcul sera complexe.

Alors que des équations simples de durée de vie de l’outil peuvent être résolues par un calcul mathématique manuel, une analyse informatisée est aujourd’hui indispensable pour résoudre les équations de modèles complexes dans des délais adaptés à un environnement de production. Bien que les calculs numériques soient très fiables, les fabricants doivent se montrer critiques quant aux résultats obtenus, en particulier lors de l’usinage de matériaux de pointe ou avec des paramètres extrêmes. Dans l’ensemble, les progrès réalisés en matière de développement de modèles visant à déterminer la durée de vie de l’outil ont considérablement rapproché la théorie de la pratique..

La modélisation des processus d’usure n’est pas limitée aux applications d’usinage. Dans les années 1950, l’ingénieur britannique John F. Archard a élaboré un modèle empirique visant à déterminer le taux d’usure par abrasion entre deux surfaces de frottement, basé sur la déformation de l’aspérité ou rugosité des surfaces. Voici son équation :

Q étant le taux d’usure, K un coefficient d’usure constant, W la charge normale totale, L la distance de glissement des surfaces et H la dureté de la plus tendre des deux surfaces. Ce modèle établit principalement que le volume de matériau enlevé du fait de l’usure par abrasion est proportionnel aux forces de friction exercées.

Toutefois, le modèle d’Archard ne décrit pas les phénomènes d’usure de l’outil, mais prédit plutôt le taux de progression de l’usure au fil du temps. Il inclut les influences de la vitesse à laquelle les deux surfaces interfèrent l’une avec l’autre, la charge mécanique, la résistance des surfaces, les propriétés du matériau et le coefficient d’usure.

Il convient de noter que le modèle d’Archard n’a pas été conçu pour des applications impliquant les hautes vitesses courantes dans la métallurgie. En outre, il ne tient pas compte de l’effet de la température dans le processus d’usure. La résistance et le coefficient d’usure des deux surfaces changent avec les 900 ˚C générés lors de l’usinage. Par conséquent, le modèle d’Archard ne permet pas à lui seul de décrire de façon adéquate la durée de vie de l’outil d’usinage.

Au début des années 1900, l’ingénieur américain F.W. Taylor a créé un modèle de calcul de la durée de vie de l’outil, qui prenait en compte des facteurs pertinents pour l’usinage. Taylor a observé qu’une augmentation de la profondeur de passe n’a que peu d’effet sur la durée de vie de l’outil. L’augmentation de l’avance a relativement plus d’effet, ce sont des vitesses de coupe élevées qui influent le plus sur la durée de vie de l’outil. Le schéma ci-dessous illustre l’usure de l’outil résultant de l’augmentation des facteurs vitesse (bleu VC), avance (gris f) et profondeur de passe (noir ap).

Cela a incité Taylor à développer un modèle centré sur l’effet de la variation des vitesses de coupe. L’équation du modèle de base de Taylor est la suivante : vc* Tm = CT, vc étant la vitesse de coupe, T la durée de vie de l’outil, m et CT des constantes, CT représentant la vitesse de coupe qui permettrait d’obtenir une durée de vie de l’outil égale à une minute.

Taylor a également observé que l’usure de l’outil s’accélère en général en début d’opération, progresse ensuite de manière constante, puis plus lente dans une deuxième phase, pour enfin entrer dans une troisième et dernière phase d’usure rapide menant jusqu’à la fin de la durée de vie de l’outil. Il a conçu son modèle pour représenter la durée entre les phases deux et trois.

Par conséquent, le modèle de Taylor ne s’applique pas aux vitesses de coupe les plus basses, car la matière à usiner colle à l’arête de coupe et s’accumule contre cette dernière, affectant la qualité de coupe et endommageant l’outil. Le modèle ne tient pas non plus compte des vitesses de coupe suffisamment élevées pour favoriser l’usure chimique. Les modes d’usure à basse et haute vitesse ont en commun leur caractère imprévisible, l’usure résultant des mécanismes chimique ou d’adhérence pouvant se produire rapidement ou lentement. Le modèle de Taylor se base sur la deuxième phase de la durée de vie de l’outil, c’est-à-dire l’usure par abrasion constante et prévisible.

Le premier modèle de Taylor met l’accent sur les effets de la vitesse de coupe. Sa validité ne se vérifie que si la profondeur de passe et l’avance sont stables. Une fois définies la profondeur de passe et l’avance, la vitesse sert de levier pour modifier la durée de vie de l’outil.*

Des expériences plus poussées ont conduit à l’élaboration d’un modèle étendu de l’équation de Taylor sur la durée de vie des outils, incluant plus de variables et par conséquent plus complexe :

Ici, T correspond à la durée de vie de l’outil en minutes, vc à la vitesse de coupe, h à l’épaisseur du copeau et b à la largeur de du copeau. L’équation inclut également une variable qui représente l’angle d’attaque de l’outil, ainsi que des constantes pour différentes matières à usiner. Malgré les facteurs supplémentaires, la précision de ce modèle est optimale lorsque les conditions de coupes sont modifiées une par une. Le fait de modifier simultanément plusieurs conditions peut produire des résultats incohérents.

Le premier modèle de Taylor ne prenait pas pleinement en compte la relation géométrique entre l’outil coupant et la pièce à usiner. Une arête de coupe peut être engagée dans une pièce selon une orientation orthogonale (perpendiculaire au sens d’avance) ou oblique (avec un angle d’attaque relatif par rapport au sens d’avance). En outre, l’arête de coupe est dite « libre » lorsque ses coins ne sont pas engagés dans la découpe et « non libre » lorsque ses coins sont engagés dans la pièce. Les coupes orthogonales libres et obliques libres étant rares dans les opérations d’usinage actuelles, leur pertinence est limitée. L’équation de Taylor étendue ajoute une variable pour l’angle d’attaque de l’arête de coupe, mais ne prend pas en compte l’engagement des coins de l’outil.

Avec le recul, et compte tenu du niveau technologique et de la complexité de l’usinage moderne, le modèle de Taylor montre quelques insuffisances. Toutefois, au cours de sa longue histoire, ce modèle a constitué une excellente base pour l’estimation de la durée de vie des outils et, dans certaines conditions, il continue de fournir des indications valables de la durée de vie de l’outil.

À mesure que les ingénieurs développaient et étudiaient des modèles de calcul de la durée de vie de l’outil, il est devenu clair que l’épaisseur du copeau généré est étroitement liée à la durée de vie de l’outil. L’épaisseur du copeau varie en fonction de la profondeur de passe et de l’avance. Elle est mesurée perpendiculairement à l’arête de coupe et dans le plan perpendiculaire au sens de coupe. Si l’angle de l’arête de coupe est de 90˚ (angle d’attaque de 0˚ aux États-Unis), la profondeur de passe et la largeur du copeau sont identiques, de même que l’avance et l’épaisseur du copeau.

Le niveau d’engagement des coins de l’outil dans la pièce à usiner constitue une variable supplémentaire à intégrer pour déterminer l’épaisseur du copeau. C’est l’ingénieur suédois Ragnar Woxén qui, au début des années 1960, a développé une méthode permettant de prendre en compte l’engagement du rayon de l’outil. Il a élaboré une formule pour déterminer l’épaisseur de copeau dans les opérations de tournage. Cette formule calcule l’épaisseur théorique du copeau le long de l’outil. Le résultat correspond au rayon de l’outil redressé et permet de décrire la zone de copeau à l’aide d’un rectangle. L’utilisation de cette description permet au modèle de refléter l’engagement du bec arrondi de l’outil.

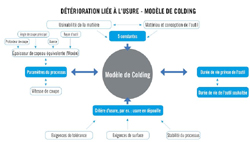

Modèle pour le calcul de la durée de vie de l’outil, mis au point par le professeur suédois Bertil Colding à la fin des années 1950 et décrivant la relation entre la durée de vie de l’outil, la vitesse de coupe et l’épaisseur de copeau, et intégrant des facteurs supplémentaires dans le processus de coupe. Ces facteurs comprennent le matériau et la géométrie de l’outil, la température et l’usinabilité de la pièce. Ce modèle et l’équation complexe qui lui est associée, permettent une évaluation précise de l’effet des combinaisons de modifications dans différentes conditions de coupe.

Colding a reconnu qu’une modification de l’épaisseur de copeau (vitesse d’avance) modifie la relation entre la vitesse de coupe et la durée de vie de l’outil. Si l’épaisseur de copeau augmente, la vitesse de coupe doit être abaissée pour maintenir la même la durée de vie de l’outil. L’impact du changement de vitesse de coupe est donc proportionnel à l’épaisseur de copeau.

D’autre part, si l’épaisseur de copeau diminue, la durée de vie de l’outil augmente et l’effet de la hausse des vitesses de coupe diminue. De nombreuses combinaisons d’avance, de profondeur de passe, d’angle d’attaque et de rayon de l’outil peuvent produire la même valeur d’épaisseur de copeau. Et si l’épaisseur de copeau est constante à une vitesse de coupe constante, la durée de vie de l’outil reste également constante malgré les variations de profondeur de passe, d’avance et d’angle d’attaque.

Le graphique à gauche illustre la relation entre la variation de l’épaisseur de copeau (représentée par he) et la durée de vie de l’outil (T) et la vitesse de coupe (vc) lors de l’usinage dans des conditions d’usure par abrasion stables, telles que décrites par le modèle de Taylor. Cette relation linéaire est également représentée sur le diagramme de droite. Toutefois, le modèle de Colding prenant en compte d’autres facteurs d’usure, ses prévisions sont indiquées par l’autre courbe.

Les estimations de la courbe sont d’une importance minime dans le cadre de l’usinage de matériaux courants tels que les aciers qui produisent une usure par abrasion constante. Toutefois, les projections du modèle hors du cadre de Taylor prennent une importance cruciale lorsque l’on travaille avec des matériaux tels que les superalliages et le titane, qui présentent une tendance à l’écrouissage. Cela s’explique par le fait que pour de faibles épaisseurs de copeau, l’outil coupe à travers des matériaux écrouis, entraînant l’augmentation des températures de coupe et exigeant l’application de vitesses moins élevées afin de réduire la température et de maintenir la durée de vie de l’outil.

Toutefois, la courbe indique que, dans une portion de la plage de coupe, le fait de combiner une plus grande épaisseur de copeau avec une vitesse de coupe plus élevée ou des conditions de coupe plus productives, se traduit par une augmentation de la durée de vie de l’outil. Lorsque le concept basé sur l’augmentation simultanée de deux paramètres de coupe et du débit copeaux a été introduit dans les années 1960 et 1970, c’était une idée révolutionnaire contraire à ce que dictaient l’expérience et l’intuition à l’époque.

Le développement de modèles incluant plusieurs facteurs dans le processus d’usinage, tels que le modèle de Colding, combiné aux concepts des modèles de Taylor et d’Archard, a servi à rapprocher la théorie et la réalité.

La mise en oeuvre pratique de modèles de calcul de la durée de vie de l’outil de plus en plus complexes requiert l’analyse informatisée des multiples facteurs impliqués. Les modèles simples spécifiques à un outil, une matière à usiner et des conditions de coupe donnés peuvent être calculés manuellement dans un court délai. Le modèle de Taylor de base peut, par exemple, fournir des résultats relativement rapidement grâce à un calcul manuel.

En revanche, le calcul manuel basé sur le modèle de Taylor étendu peut prendre énormément de temps. En outre, le calcul manuel des facteurs pour l’équation de Colding est peu adapté à un environnement de production. Pour tirer pleinement parti des capacités prédictives de ces modèles avancés, les fabricants doivent recourir à des programmes de calculs informatisés (voir l’encadré concernant Seco Suggest). Ces programmes sont capables de résoudre des équations complexes en quelques secondes voire moins et de fournir de précieux conseils d’usinage. Toutefois, l’utilisation des calculs électroniques ne dispense pas l’opérateur d’utiliser son propre jugement et de faire preuve de bon sens en comparant les résultats, ainsi que d’utiliser l’expérience acquise dans l’atelier.