![]() Cependant, les concepteurs de systèmes de mouvement peuvent être confrontés à des difficultés lors du choix ou du développement de l’électronique de commande à modulation de largeur d’impulsion (en anglais : Pulse Width Modulation, PWM) pour piloter ces moteurs.

Cependant, les concepteurs de systèmes de mouvement peuvent être confrontés à des difficultés lors du choix ou du développement de l’électronique de commande à modulation de largeur d’impulsion (en anglais : Pulse Width Modulation, PWM) pour piloter ces moteurs.

Matthieu Bouat, ingénieur d’application chez Portescap, examine les paramètres que les concepteurs devraient prendre en considération dans le développement de la partie commande électronique du système de mouvement, notamment lorsque la durée de vie de la batterie ainsi que la taille et le poids globaux de l’ensemble sont des facteurs clés.

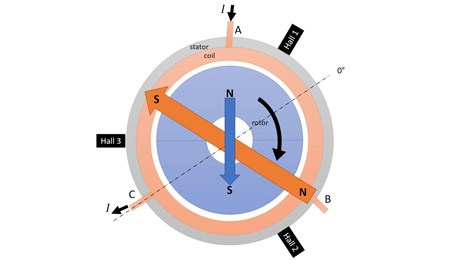

Dans n’importe quel système commandé par un moteur CC sans balais, le rôle de l’électronique de commande, c’est-à-dire l’amplificateur, consiste à faire varier la tension d’alimentation ou le courant, ou les deux, pour obtenir le mouvement souhaité. Il existe différents types d’amplificateurs. Un amplificateur linéaire adapte la puissance fournie au moteur en faisant varier de manière linéaire la tension ou le courant. Il dissipe la puissance qui n’est pas fournie au moteur, ce qui nécessite un gros radiateur thermique, augmentant de ce fait la taille de l’amplificateur et le rendant plus difficile à intégrer.

À l’inverse, un hacheur module la tension (et le courant) en activant et désactivant les transistors de puissance. Le principal avantage de cette technologie est qu’elle permet d’économiser de l’énergie lorsque le transistor est désactivé. Elle contribue ainsi à allonger la durée de vie de la batterie de l’application, produit moins de chaleur et diminue la taille de l’électronique de commande.

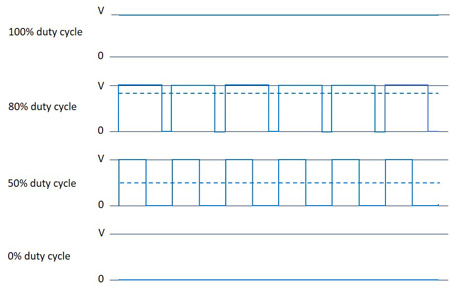

Les hacheurs utilisent généralement une méthode basée sur la modulation de largeur d’impulsion (PWM), qui fait varier le cycle de service à une fréquence fixe pour ajuster la tension ou le courant à la valeur cible souhaitée.

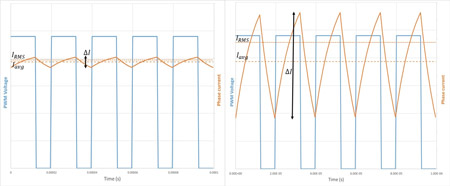

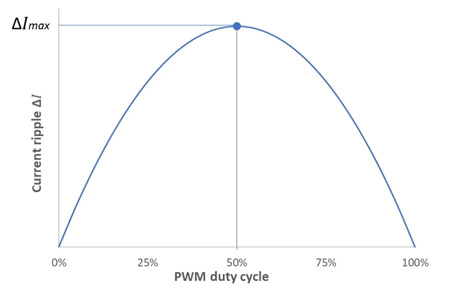

La fréquence de commutation est un paramètre fixe, ce qui permet aux concepteurs électroniques de filtrer facilement les bruits acoustiques et électromagnétiques générés. Il est toutefois utile de connaître certains autres phénomènes physiques élémentaires pour éviter des problèmes de performances inattendus. L’activation et la désactivation des transistors, notamment, entraîne une augmentation et une diminution du courant à chaque cycle, ce qui peut être problématique.

Alors que le courant moyen, établi par le cycle de service de l’électronique de commutation, définit le couple moteur, le courant d’ondulation génère des pertes Joule (chaleur) supplémentaires et peut avoir une énorme incidence sur la valeur quadratique moyenne du courant, sans aucune augmentation correspondantes du couple. En l’absence de balais, le courant d’ondulation ne compromet pas la durée de vie du moteur BLDC (à courant continu sans balais) comme ce serait le cas dans un moteur Brush DC (à courant continu à balais), mais il gaspille de l’énergie (avec le risque de réduire la durée de vie de la batterie dans les applications portables) et peut nécessiter l’utilisation d’un radiateur qui alourdit et augmente la taille du système.

Le courant d’ondulation entraîne également des pertes fer, à l’origine de la formation de courants de Foucault proportionnels au carré de la vitesse et au carré du courant du moteur. Les pertes fer ont une incidence directe sur la puissance du moteur. Par ailleurs, la relation étant quadratique, il est facile de voir comment un courant d’ondulation élevé peut rapidement générer des pertes fer sensibles

Il est par conséquent important de limiter au minimum l’ondulation du courant, ce qui peut être réalisé de différentes façons.

La première consiste à envisager de réduire ou d’adapter la tension d’alimentation, étant donné que l’ondulation du courant est directement proportionnelle à cette tension. Une tension élevée peut être utile lorsque l’application nécessite une vitesse ou une puissance élevée, mais lorsque ce n’est pas le cas, une tension d’alimentation inférieure favorise une réduction de l’ondulation du courant.

En outre, le fonctionnement au même point de charge avec une tension d’alimentation moindre a également pour effet d’augmenter le cycle de service et donc de réduire encore davantage l’ondulation du courant. En règle générale, il est important de maintenir le cycle de service de la PWM aussi loin que possible de 50 %, qui est la situation la plus défavorable.

La deuxième possibilité consiste à augmenter la fréquence de PWM. Avec un temps de cycle plus court, le courant a moins de temps pour augmenter, d’où une diminution de l’ondulation. Portescap recommande d’utiliser des fréquences de PWM supérieures ou égales à 50 kHz pour les moteurs CC sans balais. Des fréquences de PWM supérieures ou égales à 80 kHz sont même encore plus souhaitables pour les moteurs présentant une très petite constante de temps électrique.

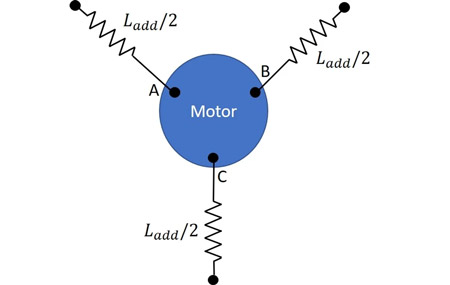

Enfin, on peut aussi envisager d’augmenter l’inductance en ajoutant des composants d’inductance externes pour ralentir l’augmentation et la diminution du courant et donc réduire son ondulation. Toutefois, si l’ajout d’inductances de, par exemple, plusieurs dizaines de µH peut fonctionner sur le papier, certaines applications n’offrent pas l’espace nécessaire pour intégrer ces composants. Par conséquent, il est souvent plus sage d’explorer d’abord les deux premières options.

La PWM offre de nombreux avantages par rapport aux autres formes de commande, et on comprend facilement pourquoi elle est la solution la plus utilisée pour piloter des moteurs BLDC. L’accessibilité et la disponibilité des composants électroniques permettent de définir facilement une tension de PWM appropriée et d’utiliser une fréquence de PWM élevée, ce qui réduit l’ondulation et élimine le besoin d’inductances supplémentaires. La minimisation de l’énergie dissipée par les pertes Joule permet d’optimiser la durée de vie de la batterie et de réduire au minimum la taille et le poids de l’électronique de commande, qualité essentielle dans les dispositifs portables à électronique intégrée.

Comme toujours, il peut être avantageux de travailler avec un fournisseur réputé dès les premières phases du processus de développement. Les ingénieurs de Portescap sont disponibles pour vous aider à définir les composants électroniques appropriés pour fonctionner avec les moteurs CC sans balais dans les applications les plus exigeantes.