Le modèle 2.0 du CoMo DataCenter possède de nombreuses fonctions permettant une plus grande qualité d’analyse des données de production qui sont collectées à partir des systèmes de mesures CoMo Injection.

Le modèle 2.0 du CoMo DataCenter possède de nombreuses fonctions permettant une plus grande qualité d’analyse des données de production qui sont collectées à partir des systèmes de mesures CoMo Injection.

Kistler a présenté lors du salon Fakuma le nouveau CoMo DataCenter 2.0 (CDC) destiné à la gestion des données et à l’analyse des processus de moulage par injection. Le CDC complète le système “CoMo Injection” de Kistler. Ce dernier permet le contrôle qualité en temps réels des pièces injectées par mesure de pression dans l’empreinte. Les produits défectueux sont détectés et rejetés au fur et à mesure de la production. Les tris opérateurs ne sont plus nécessaires. Avec l’association du CDC, les utilisateurs peuvent optimiser la qualité de leur prochaine production en anticipant sur les dérives de processus. Au-delà de la séparation des pièces bonnes des mauvaises, c’est donc la réduction du nombre de pièces mauvaises fabriquées qui est possible. Les coûts de matériels et de production sont, par conséquent, réduits.

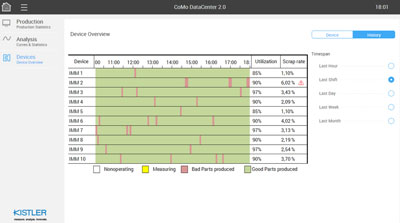

Le CoMo DataCenter relie tous les systèmes CoMo Injection Systems des utilisateurs ensemble, associant, sans limite, les données relatives au processus de production et à la qualité, pour les fabrications en cours comme pour celles effectuées, dans une seule base de données. En plus de recevoir instantanément l’information sur le statut de chaque machine de moulage par injection, les utilisateurs peuvent gérer leur production et analyser leur process sur de multiples machines. Ils ont la possibilité de voir, par exemple, quelle machine fonctionne d’une manière plus ou moins performante. Toutes les données sont accessibles via un navigateur web, même sur un appareil mobile, en toute transparence, n’importe quand et n’importe où dans le monde. Le résultat est une meilleure réponse à la demande croissante des clients pour une information plus complète et une plus grande traçabilité des données de production.

Le CoMo DataCenter 2.0 est très simple à installer : tous les composants logiciels nécessaires sont intégrés dans un kit d’installation pouvant être lancé d’un seul clic. Les utilisateurs peuvent démarrer sans délai. Le CDC utilise une base de données intégrée. Il n’est donc pas nécessaire de se procurer une base de données d’une tierce partie, ce qui entrainerait un coût supplémentaire. Toutefois, Avec la version « expert » optionnelle, les données peuvent être directement liées à l’infrastructure informatique de l’utilisateur et la base de données de son choix. Toutes les données de production provenant des différents systèmes CoMo Injection peuvent ainsi être collectées. La base de données intégrée au Logiciel CDC est sans limite de capacité et la gestion des archives grandement facilitée, Supprimant ainsi le besoin d’opération de maintenance informatique manuelle.

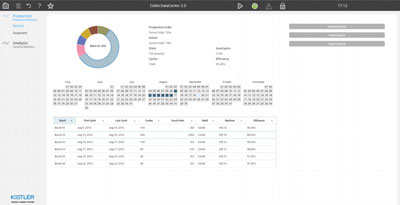

Avec le guide utilisateur intuitif, il est particulièrement facile de se familiariser avec le CDC et ses fonctions avancées. Par exemple, Il est simple de comparer le statut, l’efficacité et la capabilité des machines. L’historique détaillé des données est simple à parcourir et permet une recherche rapide d’une production ou d’un lot par l’exécution de divers filtres. Le CoMo DataCenter 2.0 propose une gamme de fonctions d’évaluation afin d’analyser les fluctuations du processus. Afin d’analyser au plus juste les critères de Cp et de CpK, l’exclusion ou la sélection des cycles rebutées est possible. Selon qu’ils s’agissent d’occurrences spéciales ou d’occurrences spécifiques par exemple. Ces nouvelles fonctions comprennent en autres, l’affichage de graphiques de tendances interactifs pour l’ensemble des cycles de production enregistrés , ce qui , légitimement, révèle les fluctuations de process , et une analyse de courbe très détaillée pour en déterminer la cause. Enfin tous ces résultats d’analyse peuvent être exportés vers d’autres programmes.

Le CoMo DataCenter 2.0 (CDC) permet la gestion et l’analyse des données des processus de moulage par injection. Le logiciel complète le système « CoMo Injection » de Kistler. Les données mesurés par les CoMo Injection sont stockées avec le CoMo DataCenter 2.0 pour être visualisé s de façon très détaillées et ceux, à tous moments.

Le CoMo DataCenter relie tous les systèmes CoMo Injection d’un atelier ensemble, associant, sans limite, les données relatives au processus de production et à la qualité des pièces, pour les fabrications en cours comme pour celles effectuées, dans une seule base de données.