Historiquement positionnée sur le secteur de la défense navale, Inoxyda a récemment intégré le réseau NAE en vue d’accéler son développement à l’export. NAE a en effet déployé un « Plan Défense & Sécurité » pour permettre à ses industriels d’accélérer leur montée en puissance dans ces secteurs (défense aérienne, terrestre,navale et sécurité) par un accès facilité aux commandes publiques et aux appels d’offres RTI européens.

Historiquement positionnée sur le secteur de la défense navale, Inoxyda a récemment intégré le réseau NAE en vue d’accéler son développement à l’export. NAE a en effet déployé un « Plan Défense & Sécurité » pour permettre à ses industriels d’accélérer leur montée en puissance dans ces secteurs (défense aérienne, terrestre,navale et sécurité) par un accès facilité aux commandes publiques et aux appels d’offres RTI européens.

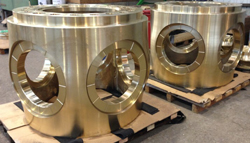

Créée en 1924 et basée au Petit-Quevilly (Seine Maritime), l’entreprise Inoxyda est spécialisée dans le moulage sable de pièces techniques en alliages cupro-aluminium. Ces alliages offrant une très bonne résistance à la corrosion, ils sont recommandés pour des applications proches de la mer ou d’un cours d’eau. L’entreprise s’est donc historiquement développée dans la défense navale avec la Marine Nationale pour différents types d’applications militaires, ainsi que dans le nucléaire avec EDF pour les pompes de refroidissement des réacteurs nucléaires.

Dès 1955, Inoxyda livrait des pièces en cupro-aluminium destinées aux compresseurs des sous-marins français. Depuis, l’entreprise poursuit sa diversification dans le secteur de la défense. Parmi ses références, on notera Naval Group pour les sous-marins et batiments de surface , pour des pièces destinées aux pompes, vannes, échangeurs thermiques et aux lance-torpilles ou encore Thales pour l’ensemble des structures qui forment les sonars CAPTAS.

Son savoir-faire pour la réalisation de pièces complexes destinées à des applications très pointues lui a valu d’être repérée par la DGA pour intégrer la BITD (Base industrielle et technologique défense) qui réunit les entreprises dont les compétences techniques permettent d’assurer l’indépendance stratégique de la France.

Aujourd’hui, Inoxyda est la seule fonderie cupro aluminium en France capable de fabriquer des pièces de très grandes dimensions (pouvant aller jusqu’à 7 Tonnes) dans son usine de 30 000 m², et ne compte qu’un concurrent dans chaque pays d’Europe.

En 2015, elle intègre le groupe international LBI : Les Bronzes d’Industrie. Ce dernier étant positionné sur un savoir-faire complémentaire, le moulage par centrifugation pour des pièces circulaires, ce rapprochement permet à Inoxyda de proposer une offre complète à ses clients.

L’entreprise, qui a réalisé en 2020 un CA de 9 millions d’euros et compte un effectif de 47 salariés en Normandie, alloue chaque année une partie de ses bénéfices à des investissements. Récemment, ces derniers ont porté sur la construction d’un bâtiment de stockage pour ses modèles et la rénovation du laboratoire pour les analyses chimiques et les essais mécaniques des pièces, ce qui représente environ 250 000 euros/an sur les deux dernières années.

Inoxyda se positione également sur la R&D, avec le développement d’alliages spécifiques, et dernièrement un projet sur l’impression sable 3D qui a fait l’objet d’un dépôt de dossier pour le dispositif Industrie du futur (réponse en attente).

Avec une activité majoritairement tournée vers le naval et la défense, l’entreprise a rejoint en début d’année le réseau NAE pour intégrer les actions spécifiques mises en place dans le cadre du Comité NAE Défense & Sécurité. « Aujourd’hui l’export représente 60% de notre activité sur les marchés civils. Notre objectif est d’accroître cette part dans le secteur de la défense. Or le marché de la défense est particulièrement complexe dans la mesure où chaque pays veut rester autonome sur le plan technologique et protège sa propre base industrielle. Intégrer le réseau NAE nous donne la possibilité de nouer des relations avec les grands donneurs d’ordre français qui peuvent nous accompagner à l’export dans le cadre de compensations industrielles », explique Olivier Gouriou, Directeur commercial d’Inoxyda.

L’adhésion au réseau NAE répond à une autre ambition : celle de nouer des partenariats avec des usineurs de grandes dimensions présents sur le territoire normand, afin d’être en capacité de fournir à ses clients les pièces usinées, tout en réduisant le coût logistique associé au transport des pièces. « Auparavant, nos clients usinaient et assemblaient leurs pièces en interne, aujourd’hui ils veulent de plus en plus acheter des pièces finies d’usinage ».

Mais l’entreprise voit plus loin et a également des ambitions pour le territoire normand en espérant la création d’un cluster « propulsion » qui capitaliserait sur les ressources en essais, usinage et fonderie pour pièces de grandes dimensions présentes sur le territoire.