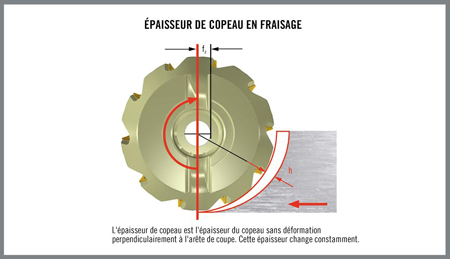

![]() Fondamentalement, l’« épaisseur de copeau » est la mesure de l’épaisseur du matériau non déformé à un angle droit par rapport à l’arête de coupe. Elle est en étroite corrélation avec les forces exercées sur l’outil et sur la pièce à usiner. Une épaisseur de copeau excessive provoque l’écaillage et la rupture de l’arête de coupe, tandis qu’une épaisseur insuffisante entraîne une usure rapide de l’arête de l’outil.

Fondamentalement, l’« épaisseur de copeau » est la mesure de l’épaisseur du matériau non déformé à un angle droit par rapport à l’arête de coupe. Elle est en étroite corrélation avec les forces exercées sur l’outil et sur la pièce à usiner. Une épaisseur de copeau excessive provoque l’écaillage et la rupture de l’arête de coupe, tandis qu’une épaisseur insuffisante entraîne une usure rapide de l’arête de l’outil.

Nombre de fabricants ne comprenant pas bien l’importance de l’épaisseur de copeau surchargent ou sous-utilisent leurs outils coupants, ce qui influe négativement sur leur productivité et sur la durée de vie de leurs outils. Des modèles mathématiques aident à comprendre l’importance fonctionnelle de l’épaisseur de copeau. Les premiers modèles d’épaisseur de copeau étaient de simples équations décrivant les copeaux produits dans les opérations en tournage constant. Les modèles d’épaisseur de copeau, pour l’environnement d’usinage interrompu du fraisage, ont évolué pour tenir compte d’un nombre croissant de variables et pour produire des résultats de plus en plus précis. Un modèle d’épaisseur moyenne de copeau pour le fraisage Dans les opérations de tournage continu, l’épaisseur de copeau reste inchangée. En fraisage, toutefois, l’épaisseur des copeaux change continuellement à mesure que l’arête de coupe pénètre et ressort de la pièce à usiner.

Afin de simplifier la compréhension de l’épaisseur de copeau en fraisage, des chercheurs en usinage ont élaboré il y a environ 40 ans le concept d’épaisseur moyenne de copeau. Le modèle qu’ils ont présenté créait mathématiquement un copeau théorique d’une épaisseur moyenne constante. Ce modèle d’épaisseur moyenne de copeau a permis de mieux comprendre et contrôler le processus de fraisage. L’équation de l’épaisseur moyenne de copeau tient compte de l’engagement radial de la fraise dans la matière à usiner, de la géométrie et de l’angle de l’arête de coupe, ainsi que de l’avance. Une plus grande avance produit des copeaux plus épais ; à l’inverse une faible avance en produit de plus fins. Le degré d´engagement radial de la fraise dans la matière à usiner influe directement sur l’épaisseur de copeau. Des angles d’arête de coupe inférieurs à 90 degrés produisent des copeaux plus courts. (Voir l’encadré.) Le modèle d’épaisseur moyenne de copeau simplifie une situation complexe. Il peut être utilisé pour fournir des estimations de durée de vie de l’outil exactes à plus ou moins 15 %. Ce taux de précision est suffisant pour les calculs de puissance et de couple, ainsi que pour de nombreuses opérations dans des matériaux couramment usinés. Toutefois, lorsque la nature de la pièce nécessite un plus haut degré de précision ou que le fraisage implique des matériaux difficiles à usiner, un modèle incluant des facteurs supplémentaires est nécessaire.

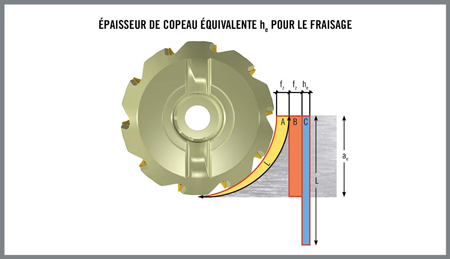

Le modèle d’épaisseur de copeau équivalenteLe chercheur suédois Sören Hägglund a mis au point un modèle qui tient compte d’une variété de facteurs dans le processus de fraisage. Lorsqu’il est utilisé pour prédire la durée de vie de l’outil, le modèle d’épaisseur de copeau équivalente peut fournir des estimations exactes à plus ou moins 2 %. Dans le modèle illustré à la Figure 3, l’arc jaune représente les différentes épaisseurs du copeau réel produit par la fraise. La barre orange, qui illustre le concept d’épaisseur moyenne de copeau, est une version non déployée du copeau jaune. La barre bleue représente l’épaisseur de copeau équivalente.

La principale différence, par rapport au modèle d’épaisseur moyenne de copeau, est que le modèle d’épaisseur de copeau équivalente tient compte du temps passé par l’arête dans la coupe. Cela est important, car lorsque la proportion de la fraise engagée dans la matière varie, la durée d’engagement de l’arête dans la coupe change et l’épaisseur du copeau généré change également.

Le modèle d’épaisseur de copeau équivalente tient également compte de l’influence du rayon de bec de l’outil sur l’épaisseur du copeau. Le modèle utilise un concept initialement mis au point pour les opérations de tournage, par l’ingénieur suédois Ragnar Woxén, dans les années 1930. La formule de Woxén calcule l’épaisseur théorique du copeau le long du rayon de l’outil. Le résultat correspond au rayon de l’outil redressé et permet de décrire la zone de copeau à l’aide d’un rectangle. Calculer l’épaisseur de copeau aide les fabricants à éviter les problèmes qui se posent lorsque les copeaux sont plus fins ou plus épais qu’ils ne le souhaitent. Lorsque l’engagement radial augmente par rapport au diamètre de la fraise, la vitesse d’avance doit être diminuée afin de maintenir la même épaisseur de copeau. Cela garantit que l’épaisseur du copeau maximale ne devienne excessive, une condition qui réduirait la durée de vie de l’outil et finirait par casser la fraise. D’autre part, s’assurer que les copeaux ne deviennent pas trop fins est particulièrement important lors de l’usinage de matériaux sujets à l’écrouissage, comme les superalliages et le titane. Une arête de coupe générant des copeaux plus fins qu’une certaine limite inférieure crée une zone écrouie qui est coupée par les arêtes de coupe suivantes.

Couper cette zone écrouie du matériau accélère l’usure de l’outil et peut diviser par trois sa durée de vie. De nombreux ateliers usinent des matériaux sujets à l’écrouissage de la même manière que les aciers trempés, en diminuant les profondeurs de passe et l’avance. Ainsi, les fraises fonctionnent souvent selon des paramètres produisant des épaisseurs de copeau insuffisantes, avec des résultats médiocres.

Le modèle d’épaisseur de copeau équivalente tient compte d’un grand nombre de variables influençant le processus de fraisage, la résolution de l’équation implique des calculs très complexes. Effectuer ces calculs manuellement dans un environnement de production n’est absolument pas évident. C’est pourquoi certains fournisseurs, notamment ceux d’outils coupants tels que Seco, ont mis au point des logiciels informatiques permettant d’effectuer ces calculs en l’espace de quelques secondes.

Avec un logiciel de calcul d’épaisseur de copeaux, l’utilisateur indique une matière à usiner, une méthode de coupe et la géométrie d’outil, tout cela selon les exigences de la pièce à usiner. Le logiciel recherche ensuite les dimensions d’outil et autres données matérielles dans sa base de données, puis combine ces informations avec la géométrie de coupe afin de définir une géométrie d’usinage.

Lorsque l´utilisateur entre les informations relatives à la profondeur de passe et à l’avance souhaitées, le logiciel calcule les paramètres de coupe qui produiront une épaisseur de copeau comprise dans une plage de limites inférieure et supérieure. Après les premiers calculs, la vitesse de coupe peut être encore ajustée afin d’obtenir la durée de vie d’outil désirée.

Le logiciel de calcul fournit également des facteurs de pondération permettant de classer les différentes combinaisons de paramètres d’usinage et d’outil en cinq catégories, de 0 (non acceptable) à 4 (optimal). La vitesse du calcul informatique permet de tenir compte de plusieurs variables en quelques secondes, et les résultats peuvent être appliqués dans un large éventail de situations.

Le calcul informatisé de la formule d’épaisseur de copeau équivalente permet aux utilisateurs de tenir compte d’une grande variété de relations et de facteurs d’usinage.

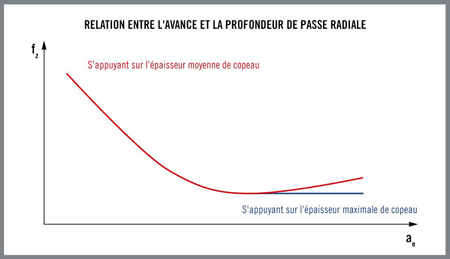

Dans le modèle d’épaisseur moyenne de copeau, lorsqu’au moins 50 % de la fraise est engagée dans la coupe, une courbe montre des vitesses d’avance en augmentation constante. Cela est cependant contraire à l’expérience pratique, où un engagement de la fraise de plus de 50 % veut généralement que l’avance diminue. D’autre part, le modèle d’épaisseur de copeau équivalente montre une courbe qui s’aplanit à mesure que l’engagement dépasse 50 %, ce qui indique que l’avance doit rester inchangée afin de conserver la même épaisseur de copeau maximale.

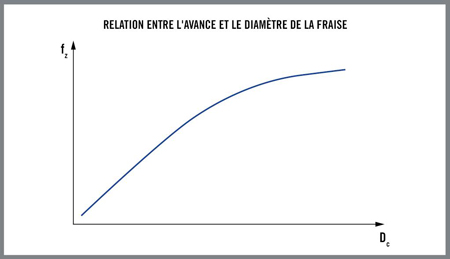

Dans une autre situation, la Figure 5 décrit la relation entre le diamètre de fraise (axe horizontal) et l’avance (axe vertical). Le graphique montre qu’en augmentant le diamètre d’une fraise, sa plus grande force permet d’utiliser des vitesses d’avance supérieures. Le calcul informatisé du modèle d’épaisseur de copeau équivalente permet de quantifier facilement cette relation et de tirer parti de la productivité accrue offerte par des avances plus élevées.

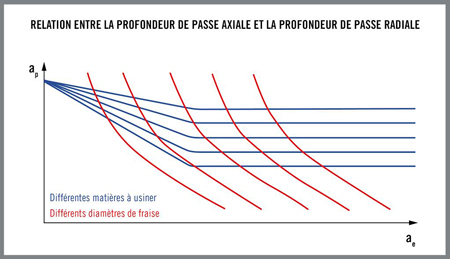

Une plus grande profondeur de passe radiale ou une avance plus élevée augmentera le flux de copeaux. En fonction du diamètre et du nombre de dents d’une fraise particulière, le graphique illustre les combinaisons de profondeur de passe radiale et d’avance qui permettront une évacuation efficace des copeaux.

À de faibles profondeurs de passe radiale, l’évacuation des copeaux ne constitue pas un problème, et l’avance maximale est limitée par l’ampleur de l’effort de coupe que les éléments du système d’usinage peuvent supporter. En revanche, l’évacuation des copeaux devient problématique à de plus grandes profondeurs de passe radiale, qui produisent un volume de copeaux excédant la quantité pouvant être évacuée de manière sûre.

À des profondeurs de coupe radiale inférieures, la limite correspond à la charge sur la fraise, tandis qu’à des profondeurs de coupe radiale supérieures, cette limite correspond à la quantité de copeaux pouvant être évacués de manière sûre. L’équation d’épaisseur de copeau équivalente met en balance l’influence des deux critères limitatifs. Les calculs nécessaires à la modélisation de l’interaction des combinaisons de profondeur de passe et de vitesse d’avance définissant les limites d’évacuation des copeaux s’avéreraient complexe et onéreux s’ils étaient effectués manuellement, alors que des calculs informatiques fournissent des résultats instantanés.

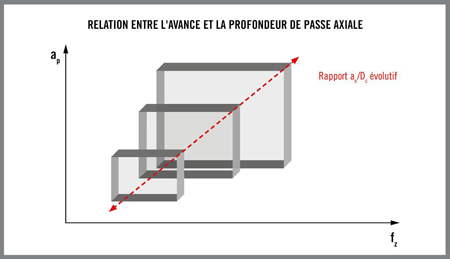

La ligne courbe représente l’effort exercé sur la fraise, qui augmente à mesure que la profondeur de passe axiale augmente. La capacité de la fraise à évacuer les copeaux, indiquée par la courbe à escalier, diminue de manière significative à mesure que la profondeur de passe radiale augmente. Ce graphique est un autre exemple de la capacité du modèle à analyser les combinaisons des différentes contraintes sur la fonction d’une fraise.

Toutefois, le modèle indique également que l’utilisation d’une fraise avec une plus grande profondeur de passe par rapport au diamètre de fraise - le ratio ae/Dc - produira plus de copeaux à évacuer, déplaçant la fenêtre de travail vers le bas. À l’inverse, lorsqu’une plus petite profondeur de passe radiale est appliquée, la fenêtre de travail se déplace vers le haut.

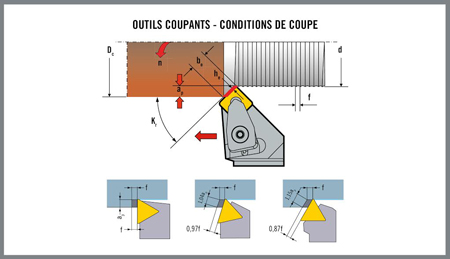

Conclusion : Les modèles mathématiques aident les fabricants à comprendre les processus d’usinage. Les premiers modèles, mis au point lorsque les moyens de calcul étaient limités, ont simplifié autant que possible les processus afin de pouvoir utiliser plus rapidement les modèles dans un environnement de production. Les données provenant de modèles simplifiés n’étaient pas erronées ; elles étaient très utiles pour les niveaux de précision de l’époque et sont également toujours précieuses dans de nombreuses situations actuelles. La matière des pièces est de plus en plus complexe, ce qui rend nécessaire la création de modèles analysant les relations entre plusieurs facteurs d’usinage. Les calculs informatisés permettent aujourd’hui de résoudre presque instantanément des équations qui aident les fabricants à déterminer et à mettre en balance les limites et les possibilités présentées par une grande variété de facteurs d’usinage. La qualité globale des informations permet de régler précisément les paramètres de coupe afin d’atteindre une productivité et une rentabilité optimales. Encadré Angle d’arête de coupe et épaisseur de copeau L’angle de l’arête de coupe d’un outil joue un rôle-clef dans la détermination de l’épaisseur de copeau. Dans le cas d’une fraise, cet angle correspond à l’angle entre l’arête et la surface de la pièce à usiner. Avec un angle de 90 degrés, comme dans le cas d’une fraise de surfaçage-dressage, l’épaisseur de copeau est égale à 100 % de l’avance. Un angle inférieur étend la profondeur de passe sur une plus grande longueur de l’arête de coupe, et affine le copeau. Ainsi, à 45 degrés, l’épaisseur de copeau est égale à 70 % de l’avance. En plus d’influer sur l’épaisseur de copeau, l’angle de l’arête de coupe influence aussi les efforts de coupe, la durée de vie de l’outil et l’évacuation des copeaux. Dans le cas du fraisage, les efforts de coupe sont générés perpendiculairement à l’arête de coupe. Avec un angle d’arête de coupe de 90 degrés, les efforts de coupe sont transmis à la broche de la machine dans le sens radial. D’autre part, avec un angle d’arête de coupe de 45 degrés, les efforts de coupe sont répartis entre la broche et la pièce à usiner. Des angles d’arête de coupe inférieurs permettent une approche de la coupe plus graduelle et réduisent les efforts radiaux sur l’arête, avec des effets bénéfiques sur la durée de vie de l’outil. Un angle d’arête de coupe plus faible peut également permettre de résoudre des problèmes d’entaillage dans la zone de profondeur de passe et faciliter l’usinage des pièces écaillées. Utilisé avec une légère profondeur de passe, un angle d’arête de coupe de 45 degrés peut produire des états de surface fins et réduire au minimum l’apparition de bavures à la sortie de la coupe. Un angle réduit permet également d’évacuer les copeaux en limitant les rayures sur la pièce usinée. Cependant, des forces axiales plus importantes augmentent la pression sur la pièce et peuvent déformer les pièces à parois minces, dérégler les fixations les moins stables ou générer des vibrations. Lorsqu’un angle d’arête de coupe inférieur réduit l’épaisseur de copeau, l’avance doit être augmentée afin de conserver une épaisseur de copeau suffisante pour un débit copeaux optimal. L’augmentation de l’avance offre l’avantage supplémentaire d’accroître la productivité. Par : Patrick de Vos, Responsable de l’enseignement technique en entreprise, Seco Tools.