Bien que les pièces, les matières à usiner et les processus d’usinage avec lesquels ils travaillent soient très différents, les fabricants ont un objectif commun d’usiner un certain nombre de pièces selon une qualité définie, dans un délai spécifique et à des coûts appropriés. Les fabricants atteignent en général leurs objectifs en suivant un modèle à perspective étroite qui consiste à choisir tout d’abord l’outil, puis à l’utiliser, et enfin à résoudre les problèmes survenus de manière réactive.

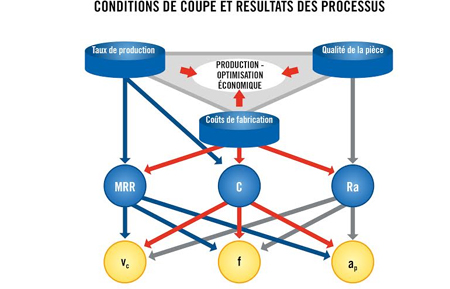

Inverser cette approche permet de réduire les coûts et d’accroître l’efficacité. Au lieu d’attendre que des

problèmes ne surviennent pour réaliser des ajustements, pour chaque opération d’usinage, les fabricants

devraient se concentrer sur une planification proactive visant à éliminer les pièces rejetées et les temps

d’arrêt non planifiés. Après l’établissement d’un process stable et fiable, appliquer les concepts de

l’économie de production peut aider les producteurs à trouver un équilibre entre taux de production et coûts

de fabrication. Enfin, en sélectionnant avec soin les outils coupants et les paramètres d’usinage, les

fabricants sont à même d’optimiser leurs opérations et d’atteindre leurs objectifs de production.

Inverser cette approche permet de réduire les coûts et d’accroître l’efficacité. Au lieu d’attendre que des

problèmes ne surviennent pour réaliser des ajustements, pour chaque opération d’usinage, les fabricants

devraient se concentrer sur une planification proactive visant à éliminer les pièces rejetées et les temps

d’arrêt non planifiés. Après l’établissement d’un process stable et fiable, appliquer les concepts de

l’économie de production peut aider les producteurs à trouver un équilibre entre taux de production et coûts

de fabrication. Enfin, en sélectionnant avec soin les outils coupants et les paramètres d’usinage, les

fabricants sont à même d’optimiser leurs opérations et d’atteindre leurs objectifs de production.

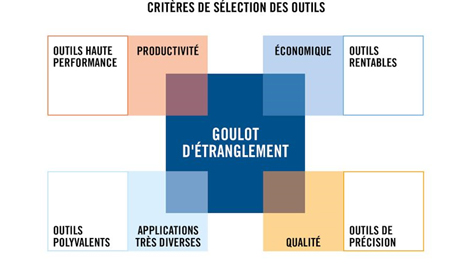

Sélection d’outils et conditions de coupe La sélection d’outils pour l’usinage est habituellement axée sur l’application : un atelier recherche un outil dans le but de travailler une matière spécifique telle que l’acier ou l’aluminium, ou pour réaliser une opération particulière comme l’ébauche ou la finition. La réflexion quant à la manière dont l’opération d’usinage s’intègre dans les activités générales du fabricant constitue une approche plus bénéfique à la sélection des outils.

La priorité d’une telle approche est de s’assurer de la fiabilité du processus et d’éliminer la présence de pièces rejetées et des temps d’arrêt non planifiés. La fiabilité, de manière générale, repose sur le respect de règles. Si l’atelier n’assimile pas ou ne respecte pas les incidences thermiques et chimiques exercés sur l’outil durant la coupe, la fiabilité cède sa place à une défaillance de l’outil.

Après l’établissement d’un processus stable, les caractéristiques de l’outillage et les conditions de coupe

doivent être choisies de manière à correspondre aux objectifs globaux de l’industrie métallurgique. Par exemple, maximiser la production à des coûts minimums peut être la priorité dans le cadre d’une production

de masse de pièces simples. En revanche, lors de la production de diverses pièces complexes et dans de

faibles volumes, la fiabilité et la précision globales doivent être optimisées avant d’aborder les coûts de

production. La flexibilité est une exigence applicable aux systèmes d’outillage nécessaires aux scénarios de

production à faibles volumes (voir l’encadré).

Après l’établissement d’un processus stable, les caractéristiques de l’outillage et les conditions de coupe

doivent être choisies de manière à correspondre aux objectifs globaux de l’industrie métallurgique. Par exemple, maximiser la production à des coûts minimums peut être la priorité dans le cadre d’une production

de masse de pièces simples. En revanche, lors de la production de diverses pièces complexes et dans de

faibles volumes, la fiabilité et la précision globales doivent être optimisées avant d’aborder les coûts de

production. La flexibilité est une exigence applicable aux systèmes d’outillage nécessaires aux scénarios de

production à faibles volumes (voir l’encadré).

Si la rentabilité est le principal objectif, l’outillage doit être sélectionné en s’appuyant sur un faible coût par arête de coupe, et le choix des conditions de coupe doit être cohérent avec cette sélection. Les paramètres d’usinage doivent optimiser la durée de vie de l’outil ainsi que la fiabilité du processus. Si, à l’inverse, la qualité de la pièce à usiner est la priorité, un outillage de précision haute performance utilisé selon les conditions de coupe adéquates constituera l’approche idéale. Quel que soit le but, chaque série d’objectifs entraîne la sélection de conditions et d’outils coupants différents.

Sélection et ajustement des conditions de coupe Lors de la phase initiale de planification de l’usinage d’une nouvelle pièce, la sélection de l’outillage et des conditions de coupe doit débuter par le choix de la méthode d’usinage ainsi que de la géométrie et des matériaux des outils. La pièce à usiner détermine en grande partie ces exigences. Par exemple, un composant à base de nickel à destination de l’aéronautique peut requérir un fraisage de profil à l’aide d’une fraise carbure monobloc à géométrie positive. Le choix est guidé par les objectifs principaux de l’atelier en matière de taux de production, de coûts et de qualité des pièces. Il dépend également de la profondeur de passe, de la vitesse d’avance et de la vitesse de coupe pour atteindre ces objectifs.

Un processus de sélection différent est adapté pour modifier des opérations de fabrication de pièces existantes afin d’obtenir de meilleurs résultats en termes de productivité, d’économies ou de fiabilité. Dans ces cas, il est recommandé d’adopter une approche étape par étape, en commençant par modifier les conditions de coupe, puis les géométries, les matériaux de coupe, les concepts d’outillage et enfin les méthodes d’usinage. La plupart des ateliers travaillent plutôt dans le sens inverse et envisagent en premier lieu de changer les outils et les méthodes d’usinage lorsqu’ils souhaitent améliorer leurs résultats.

Une approche initiale, plus simple et de manière générale plus efficace, consiste à modifier les paramètres

de coupe. Les conditions de coupe ont une grande influence et la modification de la vitesse de coupe ou

d’avance peut contribuer à résoudre un problème ou à accroître la productivité sans les coûts ou le temps

engendrés par des changements d’outils.

Une approche initiale, plus simple et de manière générale plus efficace, consiste à modifier les paramètres

de coupe. Les conditions de coupe ont une grande influence et la modification de la vitesse de coupe ou

d’avance peut contribuer à résoudre un problème ou à accroître la productivité sans les coûts ou le temps

engendrés par des changements d’outils.

Si la modification des paramètres de coupe ne produit pas les effets souhaités, un autre levier est alors de changer la géométrie de l’outil coupant. Cependant, cette étape est plus compliquée que de modifier simplement des paramètres d’usinage. Cela requiert l’application de nouveaux outils et augmente les coûts liés aux outils et au temps machine. Le changement des matériaux des outils coupant peut être une solution alternative, mais cela demande également un investissement en temps et argent plus important.

Le changement des outils coupants ou des porte-outils peut être nécessaire, mais cela offre la possibilité d’utiliser des outils faits sur mesure, lesquels peuvent encore augmenter les coûts de fabrication. Si toutes ces étapes ne produisent pas l’effet escompté, alors une modification de la méthode d’usinage peut être nécessaire. L’essentiel est d’envisager les modifications de manière réfléchie et progressive, afin de mettre en lumière les facteurs qui produisent effectivement les résultats attendus.

Parce qu’ils semblent constituer une approche rapide et simple, de nombreux ateliers utilisent des systèmes de fabrication assistée par ordinateur (FAO) pour les guider dans la sélection de leurs outils. Cette méthode est efficace dans de nombreux cas, mais peut ne pas produire des résultats optimaux. Un système de FAO ne prend pas en compte la totalité des différentes caractéristiques opérationnelles. L’utilisation d’une fraise, par exemple, n’implique pas seulement la vitesse, l’avance et la profondeur de passe (ap). Une application optimale implique des facteurs allant du nombre de dents de la fraise, au débit copeaux, en passant par la puissance de l’outil et la stabilité de la broche.

Il est nécessaire d’assimiler tous ces facteurs d’usinage pour

pouvoir atteindre tous les objectifs : le débit copeaux, la durée de vie de l’outil, l’état de surface ou des

économies.

Il est nécessaire d’assimiler tous ces facteurs d’usinage pour

pouvoir atteindre tous les objectifs : le débit copeaux, la durée de vie de l’outil, l’état de surface ou des

économies.

Vitesse, avance et profondeur de passe De nombreux responsables d’ateliers sont persuadés qu’une simple augmentation des vitesses de coupe permettra de produire plus de pièces par période et, par conséquent, de réduire les coûts de fabrication. Cependant, les coûts de fabrication ne dépendent pas que du volume de production. Un changement d’outil en cours d’usinage peut par exemple avoir des effets nuisibles sur la qualité de la pièce et la durée d’usinage.

L’augmentation de la vitesse de coupe engendrerait une production plus rapide, mais réduirait la durée de vie de l’outil. Les coûts d’usinage seraient plus élevés en raison des changements d’outils plus fréquents et des temps d’arrêt machines plus importants pendant les changements. L’augmentation des vitesses de coupe réduit la durée de vie de l’outil et peut rendre l’opération moins stable, alors que la modification de la profondeur de passe ou de la vitesse d’avance n’a que des conséquences minimales sur la durée de vie de l’outil. Ainsi, les meilleurs résultats découlent d’une approche équilibrée impliquant des vitesses de coupe réduites associées à une augmentation proportionnelle de la vitesse d’avance et de la profondeur de passe. Utiliser la profondeur de passe maximale réduit le nombre de passes requis et réduit par conséquent la durée d’usinage. L’avance doit également être optimale, bien que les exigences en matière de qualité de la pièce et d’état de surface puissent être affectées par des vitesses d’avance excessives.

En général, on considère que l’augmentation de la vitesse de coupe de 180 m/min à 200 m/min augmente le débit copeaux seulement d’environ 10 %, mais cela a des conséquences négatives sur la durée de vie de l’outil. Une augmentation de la vitesse d’avance de 0.2 mm/tr à 0.3 mm/tr augmente le débit copeaux de 50 % avec des effets minimes, voire nuls, sur la durée de vie de l’outil. Dans la plupart des cas, augmenter l’avance et la profondeur de passe, avec une vitesse de coupe identique ou plus faible, augmente le débit copeaux d’une opération, plus que si seule la vitesse de coupe avait été augmentée. L’un des avantages de l’usinage avec des vitesses de coupe inférieures associées à une avance plus élevée et à une profondeur de passe plus faible, est la réduction de la consommation d’énergie.

La dernière étape de l’optimisation des conditions de coupe est la sélection d’un critère approprié en matière de coûts minimums ou de productivité maximale et la mise à profit de la vitesse de coupe pour affiner le respect de ce critère. Un modèle développé par l’ingénieur mécanique américain F.W. Taylor au début du XXe siècle peut guider ce choix. Le modèle démontre que pour une combinaison donnée de profondeur de passe et de vitesse d’avance, il existe une fenêtre pour les vitesses de coupe dans laquelle la détérioration de l’outil est sécurisée, prévisible et contrôlable. Lorsque l’on travaille selon ces conditions, il est possible de quantifier et de déterminer la relation entre la vitesse de coupe, l’usure de l’outil et la durée de vie de l’outil. L’objectif est d’appliquer une vitesse de coupe plus élevée qui réduit les coûts de temps machine mais n’augmente pas excessivement les coûts d’outil du fait d’une usure accélérée de l’outil. Substrat et géométrie de l’outil* L’ajustement des caractéristiques du substrat et de la géométrie de l’outil peut constituer une étape supplémentaire dans l’optimisation de l’application de l’outil. Tout comme l’ajustement des conditions de coupe implique de gérer les compromis en fonction des résultats escomptés, l’optimisation de la productivité par le changement du substrat de l’outil requiert d’équilibrer ces compromis avec les propriétés des substrats. Parce que l’arête de coupe d’un outil doit être plus dure que le matériau qu’elle coupe, la dureté est une caractéristique clef de l’outil. Une dureté élevée, en particulier avec de hautes températures générées par un usinage à grande vitesse, prolonge la durée de vie de l’outil. Un outil plus dur, cependant, est plus fragile. Les forces inégales produites lors de l’ébauche, en particulier lors des coupes interrompues impliquant une échelle ou des profondeurs de passe variables, peuvent entraîner la casse d’un outil coupant dur. Une instabilité de la machine-outil, de la fixation ou de la pièce à usiner peut également accélérer les défaillances. Réciproquement, augmenter la robustesse d’un outil, par l’ajout d’un taux plus élevé de liant cobalt par exemple, permet de rendre l’outil résistant aux impacts. Mais, simultanément, la réduction de la dureté rend l’outil sujet à l’usure rapide et/ou à la déformation lors des opérations à vitesses élevées ou lors de l’usinage de pièces abrasives. La clé est de trouver l’équilibre entre les propriétés de l’outil et le matériau de la pièce à usiner. Le choix des géométries des outils implique également de faire des compromis. Une géométrie de coupe positive et une arête de coupe vive réduisent les efforts de coupe et maximisent le débit copeaux. Cependant, une arête vive n’est pas aussi solide qu’une arête arrondie. Les caractéristiques de géométrie telles que les listels en T et les chanfreins peuvent être adaptées pour renforcer l’arête de coupe. Un listel en T – zone de renfort derrière l’arête de coupe – placé à un angle positif peut offrir un renfort suffisant pour prendre en charge des opérations et des matières à usiner spécifiques tout en minimisant autant que possible les efforts de coupe. Un chanfrein renforce la partie la plus faible d’une arête de coupe vive en contrepartie d’efforts de coupe plus élevés. Les géométries de contrôle des copeaux « renforcées » guident ces derniers à travers un angle relativement aigu pour les enrouler et les casser immédiatement.

Ces géométries peuvent être efficaces avec les matériaux produisant de longs copeaux, mais exercent des contraintes supplémentaires sur l’arête de coupe. Les géométries de contrôle des copeaux « fines » causent moins de contraintes sur l’arête de coupe, mais produisent des copeaux plus longs. Différentes caractéristiques de géométrie (ainsi que des traitements des arêtes de l’outil comme les pierres à aiguiser) peuvent être associées pour optimiser les performances coupe avec des matières à usiner particulières.

Coûts d’exploitation Les modèles de coûts d’usinage peuvent également représenter des micro et macro-perspectives. Les modèles micro considèrent les processus de coupe d’un point de vue étroit, établissant un lien direct entre les conditions de coupe et les coûts. Les modèles macro-économiques fonctionnent d’un point de vue plus large, mettant l’accent sur le temps total nécessaire pour produire une pièce déterminée.

Les fabricants mesurent le taux de production de différentes façons, des pièces réalisées dans un laps de temps donné, à la durée totale nécessaire pour finir une opération. De nombreux facteurs ont un impact sur le taux de production, notamment les exigences en matière de géométrie des pièces à usiner et les caractéristiques des matériaux, le flux des produits au sein de l’usine, l’intervention du personnel, la maintenance, l’équipement périphérique et les problèmes environnementaux, de recyclage et de sécurité (voir l’encadré) Certains éléments des coûts de fabrication sont fixes. La complexité des pièces à usiner et le matériau dictent généralement le type et le nombre d’opérations d’usinage nécessaires pour fabriquer une pièce. Les coûts d’acquisition et de maintenance des machines-outils d’un site et l’alimentation de ces machines sont généralement des coûts fixes.

Les frais de main d’oeuvre sont d’une certaine manière plus flexibles mais sont effectivement fixes, du moins à court terme. Ces coûts doivent être compensés par les revenus de la vente des composants usinés. L’augmentation du taux de production (vitesse à laquelle les pièces à usiner sont transformées en produits finis) peut compenser les coûts fixes.