Les fabricants réalisent des opérations de tournage, fraisage et perçage pour l’usinage des pièces. Toutefois, ces process peuvent produire des bavures et des arêtes tranchantes indésirables au niveau de la jonction des formes. Ces arêtes peuvent provoquer la rupture du matériau au moment de l’utilisation de la pièce, affaiblir la structure, et constituer un danger pour ceux qui les manipulent. C’est pourquoi de nombreux utilisateurs considèrent les bavures ou les arêtes extrêmement tranchantes comme des motifs de rebut des pièces.

Généralement, les fabricants éliminent les bavures et les arêtes tranchantes à l’aide de meules à main et autres processus manuels. Ces méthodes sont lentes et exigent que la pièce soit sortie de la machine, puis fixée de nouveau pour les besoins des opérations d’ébavurage et de chanfreinage. Même lorsqu’elles sont effectuées par du personnel qualifié, ces opérations sont dépourvues de la cohérence nécessaire au processus lors du passage d’une pièce à l’autre.

Le profilage de formes mécanisé (MEP) constitue une alternative à l’ébavurage manuel. Le MEP élimine les arêtes inappropriées par l’utilisation d’un outil. Le process MEP offre de nombreux avantages. Il permet de définir précisément l’état final de l’arête, et de le programmer en fabrication (FAO), pour obtenir une répétabilité maximale.

Le délai global de production est réduit, car la pièce n’a pas à être retirée de la machine puis replacée. La tolérance d’empilage ainsi que les autres incohérences conséquentes aux diverses configurations sont éliminées. En réaction à cette tendance, les fabricants actuels d’outils de coupe s’efforcent de développer des outils innovants permettant d’accroître les avantages du process MEP.

Secteurs concernés par le MEP

Compte tenu des exigences de plus en plus rigoureuses de l’industrie aéronautique en matière de précision et de cohérence des pièces, les composants des avions sont le segment le plus concerné par l’application du MEP.

Les pièces des moteurs à turbine sont généralement classées comme non rotatives et rotatives. Dans le MEP des pièces de moteur non rotatives, telles que les tambours et les carters, le profilage des arêtes consiste généralement en un chanfreinage standard dans les différents process d’usinage.

Pour les pièces en rotation telles que les ventilateurs et les disques de compresseur, les utilisateurs finaux doivent répondre à des normes plus strictes qui exigent une élimination totale des imperfections de surface. Les arêtes sont généralement soumises à un process d’approbation et de certification en laboratoire. Pour ébavurer ces pièces, les fabricants d’outils ont développé un outillage de haute précision et fiable, un outillage MEP personnalisé.

Développement de l’outil MEP

Les outils d’ébavurage et de profilage standard, comme ceux utilisés sur les composants non rotatifs, sont des fraises carbure monobloc à chanfrein équipées d’arêtes de coupe à 45° et 60°, ainsi que des outils pourvus de plaquettes indexables permettant de produire des chanfreins à 45° et 60°.

Les outils d’ébavurage et de profilage standard, tels que ceux développés par Seco, sont conseillés pour des pièces s non rotatives et sont pourvus d’arêtes de coupe à 45° et 60°.

Pour les applications les plus critiques, les fabricants fournissent des outils conçus sur mesure de sorte à profiler les arêtes et éliminer les bavures situées à l’entrée ou en sortie d’un trou. Certains outils associent ces capacités et sont capables d’éliminer les bavures à la fois à l’entrée et en sortie.

Ces outils personnalisés sont souvent dotés de géométries de coupe complexes. Les arêtes les plus sophistiquées sont capables de produire un chanfrein dont l’arête arrondie présente un angle d’entrée et de sortie spécifiquement conçu pour éviter la formation de bavures secondaires.

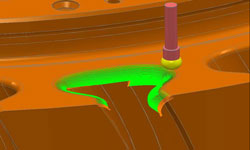

Les fabricants d’outils, tels que Seco, conçoivent des outils sur mesure capables de profiler les arêtes et d’éliminer les bavures situées à l’entrée et en sortie des trous des composants critiques.

Le développement d’outils sur mesure ne vise pas uniquement les arêtes de coupe. Pour le profilage des bavures et des arêtes à l’entrée d’un trou, ou à la surface supérieure d’un composant, des études ont révélé que l’association d’une coupe à droite et d’une hélice à droite est plus efficace car elle permet de retirer le matériau coupé de la pièce. D’autre part, concernant les bavures en sortie, sur la surface inférieure d’une pièce, la combinaison d’une coupe à droite et d’une hélice à gauche fonctionne mieux, car la configuration éloigne les copeaux du composant.

D’autres analyses d’applications indiquent que les outils MEP conçus pour éliminer les bavures sur le dessus ou à l’entrée d’un trou ont une durée de vie plus élevée que les outils destinés à éliminer les bavures au bas ou en sortie d’un trou. Il en est ainsi parce qu’un outil d’ébavurage conçu pour atteindre la sortie d’un trou au travers d’une pièce est plus long et de plus petit diamètre qu’un outil destiné à effectuer la tâche à partir d’un seul côté du trou.

Un outil plus long, dont le diamètre est plus petit, est plus enclin à l’instabilité et aux vibrations, mais les deux outils peuvent produire des copeaux ou casser. C’est pourquoi, la plupart des utilisateurs choisissent d’utiliser des outils distincts pour ébavurer les arêtes d’entrée et de sortie d’un trou plutôt qu’un seul outil capable de faire les deux.

Les outils plus longs dont le diamètre est plus petit nécessitent également plus de prudence en ce qui concerne le choix des paramètres de coupe. Un outil plus court et plus robuste est capable de fonctionner plus rapidement, sans vibrations ou autres problèmes. La géométrie et les caractéristiques font également la différence.

Lorsque les conditions de coupe sont stables, et que les trajectoires sont lisses et continues, il est possible d’utiliser des paramètres de coupe plus agressifs. D’autre part, les caractéristiques de la pièce comme les trous d’accès qui interrompent le trajet de l’outil MEP contraignent à l’utilisation de paramètres plus classiques pour réduire l’usure de l’outil et éviter une défaillance prématurée.

Le cadre du développement continu de l’outillage MEP implique l’usinage d’une forme et son ébavurage. Par exemple, l’arête de coupe du MEP pourrait être située à l’extrémité supérieure de la fraise, de sorte qu’il serait possible d’usiner simultanément le diamètre du trou et ébavurer les arêtes d’entrée.

Matériaux difficiles

Certaines caractéristiques d’usinage de nombreux matériaux du secteur de l’aéronautique posent des difficultés supplémentaires pour ébavurer et chanfreiner les arêtes. Par exemple, les alliages à base de nickel des composants du moteur sont résistants et sont de médiocres conducteurs thermiques. Ainsi, l’outil de coupe absorbe la chaleur générée lors du processus de coupe, ce qui accélère l’usure de l’outil.

Par conséquent, pour déterminer la nuance et la géométrie de l’outil, les fabricants d’outils doivent trouver le juste équilibre entre l’acuité et la résistance des arêtes. Un matériau fait d’un substrat dur au carbure peut parfaitement résister à l’usure thermique et abrasive, mais il lui manque la résistance aux impacts d’un substrat contenant du cobalt ou d’autres alliages qui permettent d’améliorer sa robustesse.

De même, une arête de coupe très affilée est plus encline à la rupture par rapport à une autre ayant été rectifiée ou préparée aux arêtes arrondies. Les fabricants d’outils affinent également les angles de coupe et les angles des hélices ainsi que le revêtement de l’outil pour atteindre les meilleurs résultats avec des matériaux spécifiques à usiner.

Taille des outils

Pour plus de polyvalence les fabricants d’outils conçoivent des outils de toutes tailles pourvus d’une ébauche assez grande. Toutefois, le petit côté du spectre est limité. Actuellement, le plus petit rayon pouvant être utilisé est d’environ 0,2 mm avec des angles d’entrée et de sortie proportionnellement plus petits.

Les outils MEP personnalisés sont dotés de rayons, de chanfreins, d’angles et d’associations spécifiques de ces caractéristiques. Les outils sont généralement pourvus d’arêtes tranchantes droites. Toutefois, des outils hémisphériques sont également disponibles pour pouvoir profiler les formes d’une pièce dont les contours restreignent l’accès d’un outil MEP doté d’une arête droite. Utilisés sur une machine à cinq axes, ces outils peuvent balayer la ligne du profil d’une pièce complexe et créer un rayon sur les longues arêtes arrondies.

L’outil MEP en activité

Pour optimiser la précision, et éviter le temps perdu à déplacer une pièce d’une machine à l’autre, les fabricants utilisent généralement l’outil MEP comme partie intégrante du process d’usinage de la pièce.

Généralement, l’ébavurage a lieu une fois que toutes les opérations d’usinage sont terminées. Le programme de FAO oriente l’outil MEP de sorte à ébavurer tous les trous et casser les arêtes tranchantes . Il est possible d’utiliser certains outils MEP pour ébavurer un ensemble de trous, et des outils de profilage peuvent être appliqués à trois ou quatre formes ou emplacements différents, comme la partie inférieure d’un trou ou d’un contour d’évidement.

Pour garantir que le profilage de l’arête a lieu au bon emplacement et qu’il est suffisant, le trou ou la forme impliqué(e) doit être défini(e) ou mesuré(e) avant que l’opération de MEP ne débute. Lorsque les tolérances de la pièce sont très limitées, l’emplacement de la surface de la pièce est bien défini et la mesure au cours du processus est parfois inutile. Toutefois, lorsque les tolérances sont généreuses, il est nécessaire de mesurer la pièce après l’usinage initial afin de déterminer l’emplacement de l’arête ou de la forme à profiler.

En outre, il convient de mesurer l’outil lui-même et de le situer de sorte à garantir que la pièce est correctement profilée. En raison de la petite taille du rayon, et parce qu’en pratique il est impossible à mesurer, la longueur de l’outil est définie dans le programme de FAO. L’opérateur peut confirmer la longueur d’outil en dehors de la machine à l’aide d’un banc de préréglage ou sur la machine via un laser ou un palpeur.

Les vitesses d’avance sont calculées par rapport aux dimensions mesurées des caractéristiques de la pièce et de l’outil. Les outils personnalisés les plus sophistiqués sont mesurés à 100 pour cent par leur fabricant pour une tolérance de 40 microns sur le profil de l’outil, y compris les faux-rond.

Les opérations d’ébavurage ou de chanfreinage doivent être considérées comme une passe de finition axée sur la qualité. La productivité est toujours importante, mais elle l’est d’autant plus pour les composants du secteur de l’aéronautique dont les coûts peuvent atteindre des centaines de milliers d’euros, et le fait de pousser l’outil pour maximiser le rendement peut avoir des répercussion négatives et coûteuses. La cohérence, la fiabilité et l’élimination des pièces à mettre au rebut sont d’une importance primordiale.

Aujourd’hui considéré comme une opération de finition, le MEP utilise un programme de FAO d’usinage des pièces pour ébavurer tous les trous et briser les arêtes tranchantes , et souvent, certains outils MEP peuvent être appliqués à trois ou quatre formes ou emplacements différents de la même pièce.

Conclusion

Les pièces présentant des arêtes tranchantes et des bavures hors spécification sont de plus en plus souvent considérées comme de coûteux rebuts. Cette tendance, apparue clairement dans l’industrie aérospatiale, est un élément croissant dans certaines applications critiques au sein du secteur médical, de l’énergie et d’autres industries. Les fabricants ont besoin d’une méthode permettant d’ébavurer les pièces et de profiler les arêtes de façon , vérifiable, et rentable.

Le profilage des formes mécanisé (MEP) comble ce besoin parce qu’il remplace les opérations manuelles qui, quel que soit leur niveau d’exécution, peuvent présenter des irrégularités d’une pièce à l’autre, et sont coûteuses en termes de main-d’oeuvre, d’installation et de manutention des pièces. Certains utilisateurs finaux ont déjà interdit l’ébavurage manuel parce qu’il ne peut être ni vérifié ni certifié.

Le MEP le plus efficace et le plus rentable est constitué de l’association du développement en ingénierie et de l’expertise en matière d’application. Les fabricants d’outils offrant une solution aussi complète permettront de rationaliser les process de fabrication de l’industrie aéronautique (ainsi que ceux d’autres secteurs critiques) et de produire des niveaux de qualité et de productivité inégalés.

Sidebar Le MEP en pratique

Le profilage de formes mécanisé profite aux fabricants de diverses applications.

Dans un cas, un fabricant produisait des pièces en acier inoxydable 303 avec une machine bi-broches. Lorsque le volume des pièces et la taille des lots a augmenté, un besoin en productivité accrue est apparu. Les opérations étaient déséquilibrées et prenaient beaucoup de temps, 90 % de l’usinage avait lieu avec la broche principale, et l’ébavurage nécessaire de la face inférieure de la pièce exigeait une configuration supplémentaire. Lorsque le fabricant a commencé à utiliser un outil MEP personnalisé en carbure monobloc dans la contre-broche de la machine, cela a permis de profiler les deux côtés de la pièce en même temps.

La durée d’usinage entre les deux broches est devenue nettement plus équilibrée, et la durée du cycle a sensiblement diminué. L’utilisation de l’outil MEP a également permis d’éliminer l’ébavurage manuel et la configuration supplémentaire, ainsi que d’économiser le temps que cela prenait.

Un autre cas concernait le choix entre des arêtes chanfreinées ou arrondies. Certaines pièces ne présentent pas d’exigences spécifiques concernant le traitement des arêtes par un type particulier d’outillage. Toutefois, un fabricant a constaté qu’avec des arêtes arrondies plutôt que chanfreinées, la durée de vie de la pièce était trois fois plus longue que pour une pièce chanfreinée.

Apparemment, une petite différence dans le choix de l’outillage avait sensiblement augmenté la qualité de la pièce. Enfin, une opération de fabrication du secteur aéronautique sur un disque de ventilateur TiAl-4V donne un exemple d’application d’un outil de contournage MEP. Un fabricant utilisait un outil de forme en carbure fixé dans un porte-came pour usiner le disque. La finition de surface était médiocre à certains emplacements autour du disque et au niveau de l’arrondi de la rainure, la fréquence et la gravité du problème étaient variables et irrégulières.

Le fabricant a tenté d’utiliser une fraise en carbure monobloc hémisphérique de coupe centrale à 10 dents, pourvue d’une hélice à droite de 30°, et de 10 mm de diamètre. L’outil a éliminé les problèmes de finition de surface, et a été en mesure de réaliser la finition des deux côtés du disque dans un délai sensiblement inférieur.