Étant donné que le moteur est essentiel dans des applications qui vont des dispositifs médicaux aux drones, il est avantageux d’impliquer un concepteur de motorisation qui est en mesure d’offrir une personnalisation en fonction des objectifs d’un fabricant d’équipement d’origine (FEO).

Étant donné que le moteur est essentiel dans des applications qui vont des dispositifs médicaux aux drones, il est avantageux d’impliquer un concepteur de motorisation qui est en mesure d’offrir une personnalisation en fonction des objectifs d’un fabricant d’équipement d’origine (FEO).

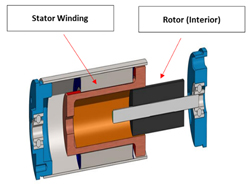

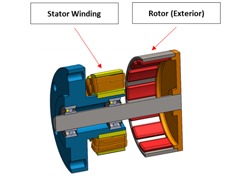

Comme tous les moteurs électriques, les moteurs CC à balais miniatures, ainsi que leurs homologues CC sans balais (BLDC), sont conçus autour d’un rotor et d’un stator. Le rôle du stator est de créer un champ magnétique qui interagit avec le rotor, qui est équipé d’aimants. C’est cette interaction qui fait tourner le rotor, entraînant l’arbre du moteur.

Le plus souvent, le rotor se trouve à l’intérieur du moteur et le stator fait partie de l’extérieur. À l’inverse, dans une conception de rotor externe, le rotor entoure le stator. Dans cette configuration, le composant fixe du moteur se trouve à l’intérieur, tandis que le composant rotatif tourne autour.

Pour les ingénieurs des équipementiers, cette distinction et le choix entre les deux conceptions sont importants en raison de l’impact sur les exigences de sortie de l’application donnée. La position du rotor peut avoir un impact sur des aspects cruciaux tels que le couple, l’inertie et la dissipation thermique, des attributs susceptibles d’être critiques pour les caractéristiques de performance globales d’une machine.

Un rotor externe offre un espace physique accru pour permettre d’intégrer un plus grand nombre de pôles magnétiques qu’avec un rotor interne. Créés par l’agencement d’aimants ou de bobinages électromagnétiques, les pôles sont essentiels, car c’est leur interaction avec le courant fourni au moteur qui génère finalement le mouvement. Plus le nombre de pôles est élevé, plus le couple pouvant être généré est important, en raison de la fréquence des interactions magnétiques par rotation.

Un rotor externe offre un espace physique accru pour permettre d’intégrer un plus grand nombre de pôles magnétiques qu’avec un rotor interne. Créés par l’agencement d’aimants ou de bobinages électromagnétiques, les pôles sont essentiels, car c’est leur interaction avec le courant fourni au moteur qui génère finalement le mouvement. Plus le nombre de pôles est élevé, plus le couple pouvant être généré est important, en raison de la fréquence des interactions magnétiques par rotation.

Avec un rotor autour du stator, le diamètre contribue également à un effet de levier accru. Cet effet améliore la capacité du moteur à exercer un couple plus élevé, parce que la force magnétique est appliquée à un plus grand rayon.

En outre, les moteurs à rotor extérieur peuvent également atteindre une densité de couple plus élevée et une puissance plus élevée que les moteurs à rotor intérieur. Pour une puissance donnée, les moteurs à rotor extérieur ont un rapport longueur/diamètre plus faible, ce qui les rend compacts et plats.

À l’inverse, les moteurs à rotor interne ont une inertie plus faible, ce qui permet d’obtenir une accélération plus élevée, une réponse plus rapide et une constante de temps mécanique plus faible. Cela est possible grâce à la plus petite masse du rotor, ainsi qu’à sa plus grande proximité par rapport à l’axe de rotation. Lorsqu’un moteur à rotor externe est choisi, bien choisir le matérieau et réduire son poids est essentiel pour optimiser son inertie. La conception nécessitera également qu’une attention accrue soit portée à l’équilibrage du rotor pour réduire le bruit et les vibrations, ainsi que pour optimiser la durée de vie des roulements.

À l’inverse, les moteurs à rotor interne ont une inertie plus faible, ce qui permet d’obtenir une accélération plus élevée, une réponse plus rapide et une constante de temps mécanique plus faible. Cela est possible grâce à la plus petite masse du rotor, ainsi qu’à sa plus grande proximité par rapport à l’axe de rotation. Lorsqu’un moteur à rotor externe est choisi, bien choisir le matérieau et réduire son poids est essentiel pour optimiser son inertie. La conception nécessitera également qu’une attention accrue soit portée à l’équilibrage du rotor pour réduire le bruit et les vibrations, ainsi que pour optimiser la durée de vie des roulements.

Les moteurs à rotor interne sont également plus efficaces thermiquement que leurs homologues à rotor externe, avec moins de problème d’accumulation de chaleur. Lorsque le rotor se trouve à l’intérieur, le stator, et donc les bobinages, sont positionnés à l’extérieur, ce qui facilite la dissipation thermique. En revanche, les moteurs à rotor externe, avec leurs bobinages internes, nécessitent généralement des solutions de refroidissement innovantes pour maximiser leur durée de vie opérationnelle.

Avec une inertie plus faible et une meilleure gestion thermique, les moteurs à rotor interne présentent également un meilleur rendement. Les rotors internes présentent généralement un entrefer plus petit entre le stator et le rotor, ce qui contribue également à un meilleur rendement. Il en résulte des interactions de champ magnétique plus efficaces, ce qui améliore l’efficacité électromagnétique.

Dans les rotors internes, le composant rotatif est enfermé dans le stator, ce qui crée une barrière efficace qui réduit l’exposition des composants internes du moteur aux contaminants externes. La conception fermée minimise les interstices, offrant un meilleur potentiel d’étanchéité contre les particules et l’humidité. Par conséquent, les moteurs à rotor interne sont souvent préférés pour les applications dans des conditions environnementales plus difficiles.

Cela dit, les moteurs à rotor externe peuvent tout de même être suffisamment protégés pour être utilisés dans des endroits et des environnements plus difficiles. Par conséquent, les applications nécessitant une vitesse basse, comme les vélos électriques, les drones et les robots chirurgicaux, peuvent tirer parti de leurs caractéristiques de couple élevé avec un faible encombrement. Les moteurs à rotor interne, quant à eux, excellent dans les applications à haute vitesse et à faible couple, telles que les dispositifs médicaux et les outils industriels.

Bien qu’un moteur prêt à l’emploi puisse répondre aux besoins d’une équipe de conception, en règle générale, un niveau de personnalisation est nécessaire pour optimiser les caractéristiques pour l’application donnée. Les ingénieurs de Portescap collaborent régulièrement avec les équipementiers pour fournir une solution de motorisation spécifique à une tâche. En plus d’une plateforme de conception solide, impliquer le concepteur de solutions de motorisation dès le début du projet permet un délai de mise sur le marché rapide. Dans le même temps, cette approche peut optimiser les performances du moteur, sa fiabilité et sa durée de vie.