Grâce à procédé breveté de surmoulage plastique pour les roulements à billes à gorge profonde, les fabricants de VE peuvent réaliser d’importantes économies par rapport aux roulements « hybrides » coûteux comportant des composants isolants en céramique.

Grâce à procédé breveté de surmoulage plastique pour les roulements à billes à gorge profonde, les fabricants de VE peuvent réaliser d’importantes économies par rapport aux roulements « hybrides » coûteux comportant des composants isolants en céramique.

Le courant parasite peut emprunter de nombreux chemins dans un moteur électrique, notamment en raison de la présence d’un onduleur qui commute fréquemment sur plusieurs phases. Des architectures de moteur électrique spécifiques peuvent également provoquer différents types de courants électriques au travers des roulements : courants de roulements de masse du rotor, courants circulant dans les paliers et courants d’électroérosion.

Les courants d’électroérosion, en particulier, présentent un risque grave pour les paliers, en grande partie à cause des arcs électriques qui se produisent à des tensions spécifiques. Ces arcs (chargement de la charge) entraînent une décharge incontrôlée à des valeurs d’ampérage assez élevées, modifiant essentiellement la morphologie des bagues et des billes de roulement en acier. Le matériau fond et se resolidifie à la surface du métal, de sorte que des ondulations de plusieurs microns de profondeur commencent à apparaître sur les chemins de roulement des bagues intérieure et extérieure. Un bruit excessif est souvent le premier indicateur de ce problème. Pour les véhicules électriques, de plus en plus silencieux au fur et à mesure de leur développement, le bruit est hautement indésirable.

NSK a décidé qu’il était temps de développer une solution à ce problème de longue date, tout d’abord en évaluant les conditions qui favorisent l’érosion électrique, notamment : les conditions de fonctionnement telles que la charge, la vitesse de rotation, la température et la viscosité du lubrifiant ; l’état de la lubrification résultante (hydrodynamique, mixte, limite) ; et les propriétés électriques comme la résistance (matérielle et capacitive).

Les méthodes établies pour prévenir l’érosion électrique comprennent essentiellement l’isolation ou la conduction. Si les charges ne sont pas trop élevées, une graisse conductrice, un joint ou un autre élément de mise à la terre peuvent suffire. Cependant, pour des positions de roulement spécifiques, comme le roulement côté entraînement en amont de la boîte de vitesses, une isolation est nécessaire sous la forme de composants de roulement en céramique ou en plastique. Par exemple, NSK peut utiliser la céramique comme revêtement sur les bagues extérieures/intérieures, ou fabriquer l’ensemble des éléments de roulement et des billes en céramique. Même s´ils offrent une protection optimale contre l’érosion électrique, ces roulements « hybrides » sont également coûteux.

Il est urgent de trouver une solution plus rentable car l’architecture haute tension des VE est sur le point de passer des systèmes 400V dominants aujourd’hui, à 800V. Ces derniers représenteront potentiellement 50% du marché dès 2030, ce qui ne fera qu´amplifier le problème et nécessitera des mesures de protection des roulements encore plus efficaces.

C’est pourquoi NSK propose l’utilisation d’un surmoulage plastique fabriqué à partir d’un polymère PPS (sulfure de polyphénylène) haute performance qui offre une résistance élevée à la chaleur et à une multitude de produits chimiques, ainsi que des performances électriques et mécaniques stables (même à des températures allant jusqu’à 150°C). En outre, ce matériau présente un faible niveau d’absorption d’eau, contrairement à de nombreux autres types de polymères, ce qui garantit la stabilité dimensionnelle.

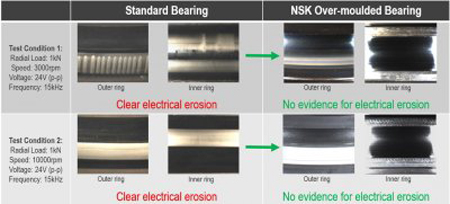

Les tests complets réalisés par NSK mettent en évidence les performances des roulements surmoulés par rapport aux roulements standards de la société. Par exemple, à une tension de 24 V et à une fréquence de 15 kHz, les roulements standards présentaient une nette érosion électrique des bagues intérieure et extérieure. En revanche, les nouveaux roulements surmoulés NSK n´ont montré aucun signe de ce phénomène. Le même résultat a été obtenu à différentes vitesses de rotation.

La production du surmoulage est le fruit d’un processus innovant de moulage par injection mis en œuvre dans une usine européenne de NSK afin d’optimiser l’approvisionnement de l’industrie des véhicules électriques. Les caractéristiques spéciales du moule assurent une distribution et une orientation homogènes des molécules et des fibres de verre afin d’optimiser les performances mécaniques. Grâce à la précision du surmoulage, il n’est pas nécessaire de procéder à un meulage, ce qui laisse une finition « structurée » en place. Par conséquent, le contact entre le logement et le diamètre extérieur du roulement n’est pas total, ce qui crée des espaces remplis d’air. L’air est un bon isolant et ne coûte rien. Cette innovation permet à la solution NSK de se différencier sur le marché. Autre avantage : la finition structurée surmonte le problème bien connu du fluage des roulements dans les logements en offrant potentiellement un meilleur ajustement grâce aux multiples points de contact (selon le cas).

Applicable sur la bague intérieure et extérieure, la couche isolante brevetée a une épaisseur de 0,7 à 1,2 mm. Pour accueillir le matériau supplémentaire, NSK peut proposer des solutions à espace neutre. Ces solutions sont les plus faciles à mettre en oeuvre lors de la conception d’un nouveau roulement, bien que NSK puisse également usiner le matériau du diamètre extérieur des roulements existants en conséquence. Toutefois, cette solution a un coût. En guise d’alternative, les équipementiers peuvent envisager d’ouvrir le logement qui accueille le roulement ; ainsi, NSK n´aura pas à modifier son processus. En empruntant cette voie, les fabricants de véhicules électriques pourront bénéficier pleinement des économies importantes réalisées par rapport aux roulements hybrides.

L’industrie des véhicules électriques dispose enfin d’une solution rentable annulant l’érosion électrique des roulements dans les chaînes cinématiques électrifiées. Le surmoulage est actuellement applicable en série pour les roulements à billes à gorge profonde 6008 de NSK et bientôt 6206 (de type ouvert ou avec flaques), idéales pour les applications VE.

Enfin, NSK dispose d’un moule de test modulaire couvrant les diamètres extérieurs de 55 à 95 mm (jusqu’à 30 mm de largeur). L’entreprise est donc prête à entreprendre des tests pour le compte de clients ayant des besoins dans cette gamme.