Outre la conception en T optimisée en termes de coûts et de conditionnement, ce concept modulaire entièrement intégré possède un système de refroidissement actif innovant des « busbars » pour les densités de puissances les plus élevées.

Outre la conception en T optimisée en termes de coûts et de conditionnement, ce concept modulaire entièrement intégré possède un système de refroidissement actif innovant des « busbars » pour les densités de puissances les plus élevées.

Le système de batterie présente une densité de puissance particulièrement élevée de 2 kW/kg, permettant d’obtenir une puissance de 100 kWh avec seulement 2 kWh d’énergie et un poids de 50 kg. Cette configuration est ainsi capable d’alimenter de manière optimale les véhicules hybrides puissants.

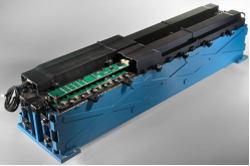

Ce tout nouveau concept de batterie, dont FEV a démontré et validé la faisabilité en collaboration avec Volvo Car Corporation, s’appuie sur une structure centrale en T à fonctions intégrées pour la structure mécanique de la batterie incluant une fonction de refroidissement intégrée, offrant ainsi une conception modulaire optimisée en termes de coût, de poids et de conditionnement.

« Cela réduit considérablement le nombre de composants et d’étapes d’assemblage, » a déclaré le Professeur Stefan Pischinger, CEO du Groupe FEV. « Le procédé d’extrusion choisi pour la structure en T à fonctions intégrées assure une flexibilité élevée, ce qui offre des capacités d’adaptabilité très intéressantes pour une réduction des coûts réussie. Par ailleurs, cette conception compacte permet d’empiler plusieurs modules. »

Les cellules sont fixées aux deux côtés de la structure en T à l’aide d’un adhésif thermo-conducteur. L’application d’un revêtement par poudre permet d’assurer l’isolation électrique des cellules sur le support en T. L’épaisseur de ce revêtement et celle de l’adhésif thermo-conducteur sont prévues de sorte que la résistance de contact thermique entre le flux de refroidissement et les cellules de la batterie soit réduite au minimum.

Pour compenser les éventuelles tolérances des cellules sur la longueur de la structure en T et pour isoler électriquement les logements des cellules de batterie les uns des autres, chaque cellule est séparée par une mousse de compression autocollante. Puis, pour fixer mécaniquement les packs de cellules sur le support, ceux-ci sont serrés sur toute leur longueur à l’aide de deux plaques d’extrémité, puis fixés aux embouts de la structure en T par des vis insérées à travers les plaques d’extrémité.

Dans ce concept, le câblage des capteurs ainsi que les unités esclaves sont placés au centre, entre les contacts des cellules. Le flux d’air du refroidissement supplémentaire des cellules est guidé à travers le couvercle du module. Les conduits d’air sont parallèles aux unités esclaves via les « busbars ». Ainsi, le couvercle du module remplit également plusieurs fonctions visant à réduire davantage le nombre de composants individuels et le poids des modules. Cette circulation d’air dans les canaux de refroidissement situés à l’intérieur de la structure en T refroidit les cellules de la batterie par le côté et par le bas.

L’intégration du système de refroidissement dans le composant structurel optimise l’encombrement et le poids de la batterie. En outre, le système innovant de refroidissement des « busbars » permet d’atteindre des densités de puissance maximales grâce à une gestion ciblée des températures des cellules au niveau des « points chauds ».

FEV suit l’approche de la « conception pour la fabrication » et intègre les collaborateurs expérimentés issus des équipes d’assemblage et d’essais des batteries au sein de l’équipe de développement dès la phase du concept et de conception. À Alsdorf, près d’Aix-la-Chapelle en Allemagne, FEV exploite un site d’assemblage de batteries hautement flexible de plus de 1400 m², dont la production annuelle peut atteindre 1000 batteries. Ici, le portefeuille de prestations s’étend des prototypes individuels d’innovation et des batteries conceptuelles à un grand nombre d’échantillons de développement et de petites séries en lots plus volumineux. Cela s’applique aux petites batteries hybrides de 48 V jusqu’aux grandes batteries de 800 V situées sous le plancher des véhicules exclusivement électriques à batterie. L’expérience acquise dans ces domaines est directement appliquée au processus de développement de la batterie. Dès la première phase de conception, les experts en assemblage de batterie font ainsi partie de l’équipe de développement et bouclent le « cercle de développement ».

De même, l’intégration de l’expérience de l’équipe d’essais des batteries est tout aussi importante. En France, FEV a une expérience de plus de 10 ans en essais batteries et a créé il y a 18 mois un centre d’essais dédié aux essais batteries tout neuf à Saint Quentin-En-Yvelines. Au nouveau centre eDLP de FEV situé près de Leipzig en Allemagne le plus grand centre au monde de développement et d’essais de batteries haute tension, de groupes motopropulseurs électriques et d’autres composants électriques FEV met à disposition pas moins de 70 installations pour les essais de performance, de durabilité, et les essais abusifs, entre autres, sur une surface totale de 42 000 m². Sur environ 2 500 m², 15 stations couvrent ainsi l’ensemble des essais environnementaux courants.

« Ce que nos clients apprécient particulièrement chez FEV, c’est que les services de développement dont ils bénéficient proviennent d’un seul et même prestataire » a déclaré le Professeur Pischinger. « Cela inclut le développement et la conception, l’assemblage, l’intégration véhicule, la mise en service et la calibration, les essais des composants ainsi que les systèmes complets de batterie. »

Le concept présenté a été développé, fabriqué et testé dans le cadre du projet ADVICE (ADvancing user acceptance of general purpose hybridized Vehicles by Improved Cost and Efficiency) financé par l’UE.