Les données créées dans le cadre du process d’ingénierie doivent être partagées avec toutes les parties prenantes. L’objectif majeur est la constitution d’un réseau entre les fabricants de machines et les intégrateurs système, les fabricants de composants et l’exploitant de la machine ou de l’installation industrielle.

Les données créées dans le cadre du process d’ingénierie doivent être partagées avec toutes les parties prenantes. L’objectif majeur est la constitution d’un réseau entre les fabricants de machines et les intégrateurs système, les fabricants de composants et l’exploitant de la machine ou de l’installation industrielle.

Exploitants de sites de production, fabricants de machines et intégrateurs système, fabricants d’armoires électriques et de composants... Tous ces acteurs ont un point commun : ils collaborent au niveau de la chaîne de valeur, de la planification à l’exploitation d’une machine ou d’une installation industrielle, et échangent constamment des informations dans le cadre de ce process.

Comment peut-on définir à l’heure actuelle cette collaboration entre les différents participants du process ? Lors de la phase de planification, on décrit les caractéristiques de la machine ou de l’installation industrielle souhaitée. Si l’entreprise a des spécifications particulières en termes de fournisseurs, celles-ci sont également détaillées et transmises à l’opérateur, qui en tient compte lors de la conception de la machine ou de l’installation. La phase de planification est suivie par le process de pré-planification. Des informations supplémentaires telles que les équipements, les listes de versions au format Excel, les spécifications dans Word ou les outils de pré-planification comme EPLAN Preplanning sont prises en compte, et, à leur tour, utilisées par les responsables de l’ingénierie de base. En cas de lignes de production plus complexes, cette tâche est généralement confiée à un intégrateur système, également responsable de l’ingénierie détaillée et de la création des schémas électriques et fluidiques.

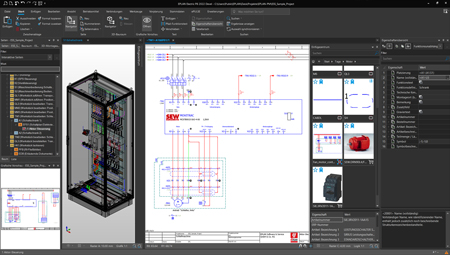

Le projet créé via la plateforme EPLAN, en utilisant les solutions EPLAN Electric P8 ou EPLAN Fluid -par exemple, est transféré au fabricant d’armoires électriques. Celui-ci crée le prototype virtuel du système de commutation, qui prend la forme d’un assemblage 3D de l’armoire électrique dans EPLAN Pro Panel. L’armoire électrique est alors fabriquée, validée et mise en service par l’opérateur. Une fois le système de commutation livré, le travail du fabricant d’armoires électriques s’achève. L’entreprise renvoie le projet EPLAN enrichi de données supplémentaires au fabricant de la machine ou à l’intégrateur système, qui met alors la machine ou l’installation en service à l’aide des données finales du projet. Le projet est ensuite mis à la disposition de l’opérateur. Celui-ci peut accéder à la documentation à jour, grâce à EPLAN eVIEW, lorsqu’un entretien ou une maintenance est nécessaire. Il peut également documenter numériquement les modifications à l’aide de la fonction d’annotation si besoin.

Ce process décrit le travail quotidien dans cet écosystème d’automatisation industrielle. La difficulté réside dans le fait que les données d’un projet d’automatisation sont créées et ajoutées à différentes étapes de la chaîne de valeur. Souvent, les différents participants au projet utilisent des données incohérentes, ce qui allonge les délais et augmente le risque d’erreurs. Par exemple, la puissance d’entraînement d’un moteur peut être modifiée à une étape ultérieure du projet sans que cette modification ne soit prise en compte lors de la mise en service de la machine ou de l’installation industrielle. Dans un tel cas, la documentation n’est pas à jour.

Désormais, toutes les modifications apportées à un projet sont centralisées et accessibles dans EPLAN eVIEW. Les avantages sont évidents : la documentation est constamment à jour, pendant toute la durée de vie du projet et même après la mise en service et lors des opérations de maintenance.

C’est là qu’EPLAN entre en jeu : les solutions de la plateforme EPLAN 2022, associées au nouveau service cloud EPLAN eMANAGE, créent un réseau entre les fabricants de machines et les intégrateurs système, les fabricants d’armoires électriques et de composants et les opérateurs de machines et d’installations industrielles. Le PDG d’EPLAN, Sebastian Seitz, explique : « Nous rapprochons les entreprises de leurs clients et fournisseurs via le cloud, pour faciliter et sécuriser le partage des données. En utilisant le projet EPLAN comme modèle central et numérique d’une solution d’automatisation, tous les process disposent des données nécessaires. Il s’agit, en quelque sorte, d’un « conteneur de données » alimenté par les solutions de la plateforme EPLAN. Celui-ci procure une valeur ajoutée dans le cadre de la collaboration numérique de l’ensemble des participants, par le biais d’un transfert sécurisé des données et d’un accès central au projet EPLAN. » Autre nouveauté : la connexion au cloud via EPLAN ePULSE facilite aussi considérablement le travail mobile dans le cadre de la conception et de l’ingénierie.

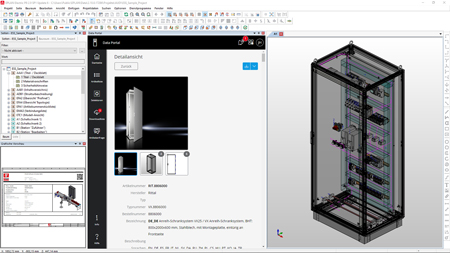

Les données sur les équipements sont l’une des composantes essentielles. Celles-ci sont disponibles via le Data Portal d’EPLAN. Leur qualité et leur étendue revêtent une importance capitale. Dans ce domaine, des progrès considérables sont réalisés grâce au standard de données d’EPLAN.

Avec le nouvel outil EPLAN eMANAGE, les projets peuvent être transférés facilement dans le cloud pour y être partagés et gérés. Les univers des logiciels sur site et du cloud sont ainsi rapprochés. Les droits d’accès sont clairs grâce à la gestion des rôles garantissant la sécurité des données et offrant de nombreuses possibilités en termes d’accès aux projets. Les utilisateurs d’EPLAN Electric P8 et d’EPLAN Pro Panel peuvent facilement transférer leurs projets dans le cloud et les réimporter sur la plateforme EPLAN pour un traitement ultérieur. Ce système élimine le besoin d’envoyer des données de projet par e-mail ou via un serveur FTP, une tâche extrêmement fastidieuse. Grâce à cette disponibilité claire et centrale dans le cloud, tous les participants au projet peuvent trouver rapidement le contenu souhaité. Avec EPLAN eVIEW, toutes les modifications apportées à un projet sont centralisées et accessibles. Les avantages sont évidents : la documentation est constamment à jour, pendant toute la durée de vie du projet et même après la mise en service et lors des opérations de maintenance. Les données sur les équipements sont l’une des composantes essentielles. Celles-ci sont disponibles via le Data Portal d’EPLAN. Sebastian Seitz explique : « La qualité et l’étendue des données revêtent une importance capitale. Dans ce domaine, des progrès considérables sont réalisés grâce au standard de données d’EPLAN. » Des données numériques complètes et intégrées contribuent à accélérer les projets. Sans oublier que leur cohérence est préservée et que leur transfert s’effectue de manière sécurisée.

Encadré :

Des données numériques de qualité sur les équipements jouent un rôle essentiel dans les domaines suivants :

![]() Traitement des commandes dans le cadre de la gestion de l’atelier et des commandes de production qui en découlent

Traitement des commandes dans le cadre de la gestion de l’atelier et des commandes de production qui en découlent

![]() Contrôle des parcs de machines automatisées (Rittal Automation Systems)

Contrôle des parcs de machines automatisées (Rittal Automation Systems)

![]() Fourniture d’informations aux postes de travail partiellement automatisés (par exemple pour simplifier le process de câblage avec EPLAN Smart Wiring)

Fourniture d’informations aux postes de travail partiellement automatisés (par exemple pour simplifier le process de câblage avec EPLAN Smart Wiring)

Sebastian Seitz poursuit : « Grâce à ces process améliorés et à une efficacité accrue, les entreprises peuvent optimiser leurs process de conception de machines et d’installations, et, augmenter durablement la disponibilité de celles-ci. Au final, la collaboration entre tous les participants renforce la qualité des données, et donc la valeur ajoutée. »