Mais tous les hôpitaux ne disposent pas d’un tel luxe, et pour les entreprises qui ciblent ce marché, le coût des composants tels que les moteurs électriques devient un élément clé à prendre en compte dans la conception.

Mais tous les hôpitaux ne disposent pas d’un tel luxe, et pour les entreprises qui ciblent ce marché, le coût des composants tels que les moteurs électriques devient un élément clé à prendre en compte dans la conception.

Anand Hasurkar, responsable de l’ingénierie des produits chez Portescap, examine les options dont disposent les concepteurs d’outils chirurgicaux à main afin de répondre aux exigences de durée de vie et aux limites budgétaires.

Depuis quelques années, on observe une tendance notable à l’abandon des instruments pneumatiques et électriques filaires au profit d’outils chirurgicaux électriques compacts, légers et alimentés par batterie. Le choix du moteur électrique pour ces instruments n’est pas aisé : en effet, le moteur doit remplir un certain nombre de critères et répondre à plusieurs exigences. Il doit non seulement fournir les performances requises dans un boîtier extrêmement compact, mais également garantir une fiabilité dans le temps, souvent sur un grand nombre d’opérations chirurgicales. Un défi encore compliqué à relever par la nécessité de stériliser l’outil après chaque intervention.

La méthode de stérilisation la plus couramment utilisée dans les hôpitaux est la stérilisation autoclave, également appelée stérilisation à la vapeur. Avec cette méthode, les outils chirurgicaux à main sont soumis à des conditions d’humidité, de température et de pression élevées pendant plusieurs minutes afin de rendre l’instrument stérile. La plupart des autoclaves comportent également des cycles de vide supplémentaires pour faciliter la pénétration de la vapeur et tuer les bactéries, les virus, les champignons et les spores qui peuvent se dissimuler dans l’outil.

La méthode de stérilisation la plus couramment utilisée dans les hôpitaux est la stérilisation autoclave, également appelée stérilisation à la vapeur. Avec cette méthode, les outils chirurgicaux à main sont soumis à des conditions d’humidité, de température et de pression élevées pendant plusieurs minutes afin de rendre l’instrument stérile. La plupart des autoclaves comportent également des cycles de vide supplémentaires pour faciliter la pénétration de la vapeur et tuer les bactéries, les virus, les champignons et les spores qui peuvent se dissimuler dans l’outil.

C’est justement cette exposition répétée à des conditions d’autoclave qui pose le plus de problèmes aux fabricants d’outils chirurgicaux électriques lorsqu’il s’agit de les alimenter. Les outils les plus efficaces utilisant des moteurs stérilisables de qualité supérieure sont donc des pièces coûteuses. Pour les centres de chirurgie à haut volume (souvent qualifiés de « classe 1 »), le coût initial élevé de ces outils haut de gamme est moins problématique, car le volume de patients fait baisser le coût par intervention à un niveau abordable. Il n’est pas rare de voir ces centres pratiquer dix opérations chirurgicales ou plus par semaine, avec des exigences d’environ 1 000 interventions pour la durée de vie des outils.

Comparons cela aux opérations à plus petite échelle. Dans une ville de taille moyenne, un centre de classe 2 peut ne pratiquer que trois opérations chirurgicales par semaine, avec une exigence d’environ 500 interventions pour la durée de vie de l’outil. Dans une ville plus petite ou située dans une zone rurale, il est possible qu’un centre de classe 2 pratique moins d’une opération chirurgicale par semaine, l’exigence de durée de vie pour l’outil descendrait ainsi à seulement 200 interventions. Dans ce cas, les caractéristiques du moteur haut de gamme des outils les plus coûteux n’auront tout simplement pas de valeur.

Cependant, bien que la durée de vie requise du moteur des outils utilisés dans les centres de classe 2 ou 3 soit réduite, ces centres ne peuvent pas se permettre de prendre le risque qu’un instrument tombe en panne à cause des conditions de la stérilisation autoclave. Une durabilité inférieure due cette stérilisation entraîne un coût total de possession plus élevé pour le client, car il doit soit risquer d’annuler des opérations chirurgicales en attendant qu’un outil défectueux soit remplacé, soit acheter des outils supplémentaires de secours.

Le défi pour le concepteur d’outils consiste à sélectionner un moteur qui réduira le coût de l’outil sans compromettre sa capacité à résister à la stérilisation pendant la durée de vie requise de l’instrument.

Les concepteurs peuvent être tentés de contourner le problème en ajoutant un joint de protection dans le boîtier de l’outil manuel plutôt que d’opter pour un moteur adapté à la stérilisation. Cette solution n’est pas recommandable. Non seulement elle rend l’outil plus volumineux, mais les économies réalisées grâce à l’utilisation d’un moteur non autoclavable sont généralement rapidement contrebalancées par une augmentation des coûts dans d’autres parties de l’outil et par des coûts de développement plus élevés.

Quelle que soit la qualité du joint, il est notamment très difficile d’empêcher la vapeur sous pression de s’infiltrer dans l’outil. En outre, même un moteur qui semble présenter un certain niveau d’étanchéité sera sensible à la vapeur sous pression, l’arbre qui traverse le moteur constituant un chemin direct pour l’humidité.

Une alternative explorée par certains concepteurs consiste à éliminer le risque de défaillance dû à la stérilisation en plaçant le moteur dans une partie amovible de l’outil. L’idée est de le protéger de la contamination pendant l’opération, puis de le retirer de l’outil avant la stérilisation. Toutefois, cette approche est généralement considérée comme moins sûre, car la contamination peut toujours atteindre le moteur via l’accouplement de la mèche ou de l’élément de scie.

Afin de répondre aux normes de sécurité des centres de classe 1, les hôpitaux de classe 2 et 3 recherchent donc une solution pour passer à des outils à main entièrement stérilisables utilisant des moteurs eux aussi entièrement stérilisables, le tout à un coût plus abordable.

La solution consiste à travailler avec un fournisseur de moteurs capable d’adapter le moteur aux exigences spécifiques de l’application. Par exemple, un fabricant de moteurs ayant l’expertise nécessaire pour répondre aux besoins des produits stérilisables peut proposer un moteur à moindre coût qui utilise une combinaison sélective de caractéristiques de résistance à l’autoclave. En garantissant la résistance à l’autoclave pendant une durée de vie d’outil plus courte, il est possible d’obtenir les meilleurs résultats au coût le plus bas pour chaque opération chirurgicale.

De plus, un partenaire complet comme Portescap disposera d’options non seulement pour le moteur, mais aussi pour les mécanismes et les commandes qui sont également dégradés par l’autoclave et qui doivent faire partie des considérations relatives à la durée de vie et à la protection contre la stérilisation.

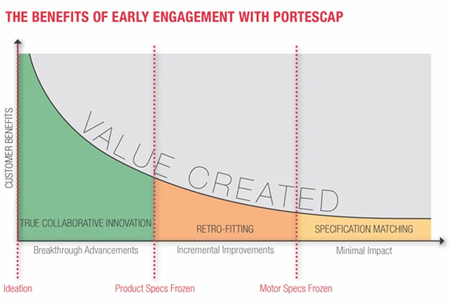

Cela illustre l’importance de travailler avec un fournisseur compétent dès les premières phases de conception de l’outil chirurgical, là où la plus grande valeur peut être créée par une véritable innovation collaborative.