En se concentrant sur les moteurs à courant continu sans balais (BLDC), William Huang, ingénieur de conception senior chez Portescap, examine six options qui peuvent permettre au concepteur de réduire la taille globale de l’outil, sans pour autant porter préjudice aux performances.

En se concentrant sur les moteurs à courant continu sans balais (BLDC), William Huang, ingénieur de conception senior chez Portescap, examine six options qui peuvent permettre au concepteur de réduire la taille globale de l’outil, sans pour autant porter préjudice aux performances.

Les instruments chirurgicaux à main nécessitent un niveau de puissance minimum pour une application donnée, et des exigences de puissance plus élevées exigent généralement l’utilisation de moteurs plus gros, avec plus de fils ou plus d’aimants, bien que cela se traduise par un outil plus lourd et plus volumineux qui réduit la précision du chirurgien et augmente la fatigue.

Heureusement pour l’ingénieur, il existe d’autres options dans la construction des moteurs électriques qui peuvent être utiles pour réduire la taille et le poids de l’outil. Examinons six de ces options plus en détail.

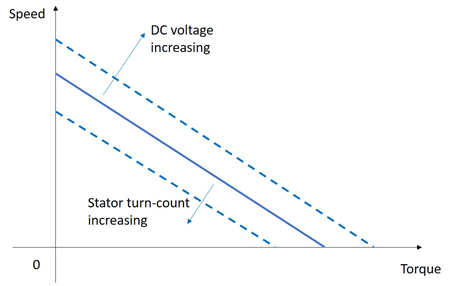

Plus le moteur dispose de tension, plus il peut tourner rapidement à un couple donné et donc plus il produira de puissance. Ainsi, une tension plus élevée permet d’utiliser un moteur plus petit pour obtenir la même puissance de sortie.

Bien entendu, des tensions plus élevées imposent généralement des batteries de plus grande taille, ce qui augmente la taille et le poids de l’outil. Cependant, les bobinages à l’intérieur du moteur peuvent être optimisés pour maximiser la puissance à des tensions de batterie appropriées. Un bon concepteur peut le faire en ajustant le diamètre du fil dans le moteur ainsi que le nombre de fois que le fil s’enroule autour du stator (nombre de tours).

Si la puissance peut être augmentée simplement en incluant un plus grand volume de matériau magnétique, une autre solution consiste à en améliorer la qualité. L’utilisation de néodyme, par exemple, permet au moteur de générer plus de flux magnétique pour la même taille et le même poids.

Le matériau du fil utilisé pour fabriquer les bobines est également important, tandis que celui de stratification a également un impact sur la puissance. L’acier de stratification de haute qualité offre un trajet plus efficace pour le flux magnétique à transporter, ce qui amplifie la contribution du matériau magnétique.

Enfin, tout choix de matériau réduisant le frottement (par exemple, dans les bobines et les dents des engrenages) minimisera les pertes lors de la conversion de l’énergie électrique en énergie mécanique et permettra de tirer un meilleur parti d’une conception plus compacte.

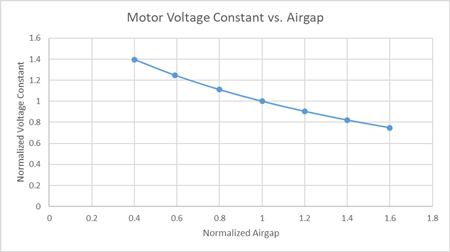

La minimisation de la distance entre l’aimant et la bobine (l’entrefer) augmente fortement l’intensité du champ magnétique de ce dernier et donc la puissance. Diminuer cette distance, cependant, est plus facile à dire qu’à faire. Cela nécessite des tolérances très strictes pour éviter tout frottement du rotor et du stator en cours de fonctionnement. Cependant, nous pouvons prendre en charge l’usinage et la fabrication nécessaires pour y parvenir.

En outre, pour les moteurs BLDC à encoches, les méthodes d’assemblage de précision peuvent augmenter la quantité de bobine de cuivre entrant dans les encoches du stator. Une sélection minutieuse du diamètre du fil et de la forme de l’encoche permet de fournir un maximum de puissance dans un espace minimum.

Un moteur configuré de manière très compacte sera naturellement plus chaud qu’un moteur dont les éléments générateurs de chaleur sont plus espacés. Ce problème s’aggrave encore si la tension et le courant sont augmentés pour répondre aux besoins de puissance. Pour compenser cet effet, les matériaux du boîtier peuvent être choisis pour évacuer la chaleur des bobines du moteur.

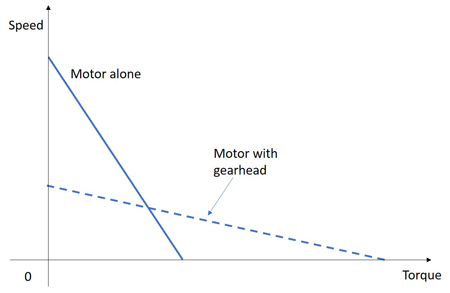

Les moteurs à courant continu (CC) sans balais travaillent mieux à une vitesse relativement élevée, mais de nombreux outils chirurgicaux doivent fonctionner beaucoup plus lentement. Un réducteur est souvent utilisé, ce qui permet au moteur de fonctionner à une vitesse efficace tout en augmentant le couple de sortie. Bien que cela permette d’utiliser un moteur plus petit pour faire le travail, le réducteur ajoute de la longueur.

Une façon de minimiser consiste à chercher à mettre en œuvre le rapport de transmission requis avec un seul étage d’engrenage. Les réducteurs planétaires sont généralement capables de créer des rapports de transmission plus élevés dans un espace plus restreint que les réducteurs droits.

Alors que les choix individuels des composants peuvent permettre de minimiser la taille de l’outil, la meilleure approche consiste souvent à adopter une vision plus holistique de leur l’intégration. Un moteur, par exemple, est traditionnellement intégré dans un boîtier métallique, qui est ensuite entouré par le boîtier extérieur de l’outil à main. Mais les deux sont-ils nécessaires ? Le prestataire pourrait-il à la place fournir un moteur avec un boîtier pouvant servir de partie extérieure de l’outil à main ou travailler en coordination avec le fabricant de l’outil pour intégrer le moteur directement dans le boîtier extérieur de l’instrument (conception sans cadre) ?

De même, l’intégration d’autres caractéristiques telles que les contrôleurs, les joints, les connecteurs électriques et le matériel de montage peut être conçue directement dans le moteur afin d’éliminer les redondances et de gagner de l’espace.

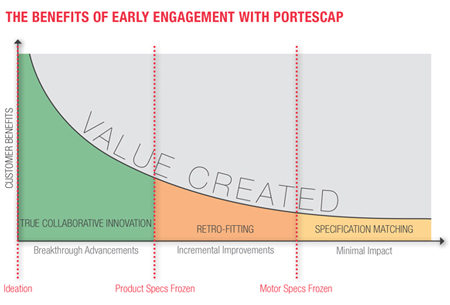

Nous pouvons ainsi constater qu’en se concentrant sur les considérations de conception du moteur qui ont un impact sur la taille et la puissance, le fabricant d’instruments chirurgicaux à main dispose de plusieurs possibilités pour réduire l’enveloppe globale de l’outil tout en respectant les objectifs de performances. Dans la plupart des cas, il y a beaucoup à gagner en impliquant un partenaire moteur expérimenté dès la phase de conception, voire d’idéation, du développement.