L’efficacité, une puissance élevée, des dimensions optimisées et l’accélération font partie des critères de sélection pour optimiser les applications vis-mère exigeantes.

L’efficacité, une puissance élevée, des dimensions optimisées et l’accélération font partie des critères de sélection pour optimiser les applications vis-mère exigeantes.

Les besoins en matière d’applications miniatures de mouvement linéaire s’étendent du remplissage de seringues aux dispositifs médicaux, en passant par les applications robotiques utilisées en bloc opératoire. La première chose que l’ingénieur concepteur doit examiner est la méthode utilisée pour convertir le mouvement rotatif d’un moteur miniature en mouvement linéaire. Le moyen le plus courant consiste à monter un système à vis et écrou sur l’arbre du moteur. Ce système fonctionne sur le principe d’un contact de roulement entre un écrou et une vis, qui permet d’obtenir un faible niveau de friction, une bonne efficacité et une capacité élevée de charge. L’inconvénient est cependant le coût et le temps de conception d’une telle solution, en particulier pour les applications qui ne nécessitent pas de manipuler des charges élevées.

Une solution standard plus économique pour produire un mouvement linéaire consiste à choisir un moteur avec vis-mère intégrée. Un actionneur linéaire numérique (ou DLA) , notamment, utilise un moteur pas à pas Can Stack associé à une vis. De manière inhérente à la technologie pas à pas, le moteur contrôle son propre positionnement. Il s’agit d’une solution à la fois précise et économique qui supprime la nécessité d’un système de rétroaction supplémentaire. La résolution peut être gérée par pas entiers, demi-pas ou micro-pas. L’utilisation d’un roulement à billes spécial optimisé permet même d’éliminer le jeu axial, ce qui améliore la précision de positionnement ainsi que la répétabilité du mouvement. En plus de la technologie pas à pas, le moteur possède un couple de détente, ce qui signifie qu’il peut conserver sa position lorsque l’alimentation est coupée. L’écrou peut être surmoulé dans l’ensemble rotor. Le matériau spécial utilisé minimise le frottement, ce qui accroît l’efficacité et la durée de vie.

Une solution standard plus économique pour produire un mouvement linéaire consiste à choisir un moteur avec vis-mère intégrée. Un actionneur linéaire numérique (ou DLA) , notamment, utilise un moteur pas à pas Can Stack associé à une vis. De manière inhérente à la technologie pas à pas, le moteur contrôle son propre positionnement. Il s’agit d’une solution à la fois précise et économique qui supprime la nécessité d’un système de rétroaction supplémentaire. La résolution peut être gérée par pas entiers, demi-pas ou micro-pas. L’utilisation d’un roulement à billes spécial optimisé permet même d’éliminer le jeu axial, ce qui améliore la précision de positionnement ainsi que la répétabilité du mouvement. En plus de la technologie pas à pas, le moteur possède un couple de détente, ce qui signifie qu’il peut conserver sa position lorsque l’alimentation est coupée. L’écrou peut être surmoulé dans l’ensemble rotor. Le matériau spécial utilisé minimise le frottement, ce qui accroît l’efficacité et la durée de vie.

Pour une solution linéaire hautement optimisée, un ensemble personnalisé peut offrir un niveau optimal de performances et des caractéristiques idéalement adaptées à l’application, à condition que la solution motorisée soit bien conçue. Pour ce qui est de la partie vis, cela pourrait inclure des considérations concernant les dimensions, le pas de vis, le matériau, la bille ou la vis-mère.

En ce qui concerne le moteur miniature, le moteur pas à pas Can Stack peut être remplacé par un choix de solutions en fonction des besoins. Par exemple, un moteur pas à pas à aimant à disque à faible inertie offre l’accélération la plus rapide et les avantages de la technologie pas à pas, notamment la facilité de contrôle, la capacité de positionnement et le couple de détente. Sinon, un moteur CC sans balais maximise la densité de puissance. Pour les applications qui exigent un haut niveau d’efficacité énergétique comme les dispositifs alimentés par batterie, un moteur CC à balais sans noyau peut être avantageux. Des dispositifs de contrôle peuvent également être ajoutés, tels qu’un codeur pour une rétroaction de positionnement haute résolution ou un réducteur pour optimiser le couple.

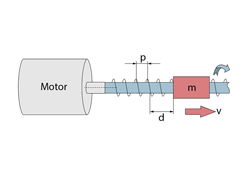

Pour concevoir l’ensemble moteur optimal, il importe de connaître le besoin de puissance de l’application ainsi que la production d’énergie du moteur. La force de sortie et la vitesse linéaire souhaitées dépendent des besoins de l’application. La puissance est générée par le couple et la vitesse de rotation du moteur ; elle se calcule en utilisant la puissance de sortie attendue et en tenant compte du rendement du moteur et des paramètres de la vis-mère, notamment l’efficacité et le pas.

En ce qui concerne le moteur miniature, le moteur pas à pas Can Stack peut être remplacé par un choix de solutions en fonction des besoins. Par exemple, un moteur pas à pas à aimant à disque à faible inertie offre l’accélération la plus rapide et les avantages de la technologie pas à pas, notamment la facilité de contrôle, la capacité de positionnement et le couple de détente. Sinon, un moteur CC sans balais maximise la densité de puissance. Pour les applications qui exigent un haut niveau d’efficacité énergétique comme les dispositifs alimentés par batterie, un moteur CC à balais sans noyau peut être avantageux. Des dispositifs de contrôle peuvent également être ajoutés, tels qu’un codeur pour une rétroaction de positionnement haute résolution ou un réducteur pour optimiser le couple.

Pour concevoir l’ensemble moteur optimal, il importe de connaître le besoin de puissance de l’application ainsi que la production d’énergie du moteur. La force de sortie et la vitesse linéaire souhaitées dépendent des besoins de l’application. La puissance est générée par le couple et la vitesse de rotation du moteur ; elle se calcule en utilisant la puissance de sortie attendue et en tenant compte du rendement du moteur et des paramètres de la vis-mère, notamment l’efficacité et le pas.

Prenons maintenant l’exemple du développement d’un dispositif médical de laboratoire pour le transfert d’un volume limité de liquide, où un seul ensemble moteur d’un diamètre ne devant pas dépasser 20 mm contrôle un canal multipipette. L’étape de remplissage doit durer moins de 2,5 secondes. Les pipettes parcourent ensuite 50 mm en 4 secondes pendant lesquelles elles sont vidées en 30 sous-étapes. L’application nécessite un système à haute résolution et une bonne répétabilité pour fournir systématiquement la même quantité de liquide à chaque sous-étape.

Prenons maintenant l’exemple du développement d’un dispositif médical de laboratoire pour le transfert d’un volume limité de liquide, où un seul ensemble moteur d’un diamètre ne devant pas dépasser 20 mm contrôle un canal multipipette. L’étape de remplissage doit durer moins de 2,5 secondes. Les pipettes parcourent ensuite 50 mm en 4 secondes pendant lesquelles elles sont vidées en 30 sous-étapes. L’application nécessite un système à haute résolution et une bonne répétabilité pour fournir systématiquement la même quantité de liquide à chaque sous-étape.

Un moteur linéaire numérique standard avec vis sans fin répondra généralement aux besoins de ce type d’application sans nécessiter de développement spécial, ce qui permet de réduire les coûts. Un moteur pas à pas Can Stack permet de contrôler le remplissage des pipettes grâce à la résolution en plusieurs étapes dans la distribution du liquide en sous-volumes. De plus, un ensemble de roulements à billes optimisé élimine tout jeu axial, ce qui garantit une répétabilité élevée.

Dans une autre application, un exemple récent d’un dispositif médical alimenté par batterie manipulé par un médecin pendant une opération nécessite une utilisation efficace de l’énergie. Le moteur doit aussi être léger et compact, d’où la nécessité de trouver une solution d’un diamètre maximal de seulement 13 mm. Pour cette application, un moteur CC à balais sans noyau garantit un rendement élevé. Dans un souci d’optimisation des dimensions, il convient aussi d’associer un réducteur au minimoteur. Pour la sélection du motoréducteur, l’ingénieur prendra en compte le cycle de service. Dans le cas présent, le dispositif médical sera utilisé pendant plusieurs minutes en service continu. Certains calculs sont nécessaires pour déterminer la puissance d’entrée nécessaire (couple et vitesse) générée par le moteur. En premier lieu, la conversion du mouvement linéaire (force et vitesse linéaire) demandé par l’application en mouvement de rotation (couple et vitesse de rotation). Ce calcul dépend des paramètres de la vis-mère (pas et efficacité). Pour connaître la puissance nécessaire au niveau du moteur, il convient de prendre en considération le rapport et de l’efficacité du réducteur. Pour garantir que le moteur soit suffisamment puissant en utilisation continue, le couple moteur requis doit être inférieur au couple nominal spécifié par le fabricant. Une fois définis les besoins en ce qui concerne le moteur et le réducteur, on peut calculer le besoin de puissance et l’efficacité de la solution.

En appui du travail de conception d’applications de mouvement linéaire, Portescap est en mesure d’aider les ingénieurs en leur proposant des solutions standard ou personnalisées. Au moment de définir les exigences techniques de l’application, il est essentiel que le moteur miniature présente les caractéristiques et les dimensions adéquates pour garantir une intégration optimale et par conséquent, les performances attendues de l’application.