Une étude de la National Association of Manufacturers (NAM) nord-américaine a montré que 53 % des fabricants s’attendent à ce que la pandémie de COVID-19 ait un impact sur les activités. Ils sont soumis à une pression encore plus forte pour rester compétitifs, notamment en matière de productions en grandes séries de pièces en acier. Rolf Olofsson, responsable produits chez Sandvik Coromant, le leader mondial de l’outillage pour l’usinage par enlèvement de copeaux, examine pour nous une approche alternative des opérations de tournage des aciers pour optimiser le coût à la pièce et la rentabilité en général.

Une étude de la National Association of Manufacturers (NAM) nord-américaine a montré que 53 % des fabricants s’attendent à ce que la pandémie de COVID-19 ait un impact sur les activités. Ils sont soumis à une pression encore plus forte pour rester compétitifs, notamment en matière de productions en grandes séries de pièces en acier. Rolf Olofsson, responsable produits chez Sandvik Coromant, le leader mondial de l’outillage pour l’usinage par enlèvement de copeaux, examine pour nous une approche alternative des opérations de tournage des aciers pour optimiser le coût à la pièce et la rentabilité en général.

Les coûts de production sont déterminants pour la rentabilité d’une entreprise. Dans le contexte de l’usinage par enlèvement de copeaux, l’économie de la production doit garantir que les process et environnements sont sûrs et prévisibles. Ici, deux objectifs priment : entretenir une bonne cadence de production, d’une part, et conserver de faibles coûts de production, d’autre part, et cela en fonction de la situation particulière de chaque fabricant.

En matière de tournage des aciers, ces deux contraintes sont contrariées par différents obstacles tels que des goulots d’étranglement, des ralentissements de la production ou des restrictions sur la taille des séries de pièces. Mais aujourd’hui, la pandémie de COVID- 19 pose encore d’autres défis à l’échelle de toute l’industrie. Concernant le chiffre de 53 % obtenu par la NAM, Pricewaterhouse Coopers explique que « ces sombres prévisions se concrétisent déjà dans un contexte d’effondrement du prix et de la demande de pétrole, de goulots d’étranglement dans les chaînes logistiques, de ralentissement des dépenses et de frilosité du marché des crédits. »

Les fabricants, notamment ceux qui fabriquent des pièces en grandes séries, sont parfaitement conscients de l’importance du coût à la pièce lorsqu’il s’agit de tournage des aciers. Le principe de calcul du coût à la pièce est simple : il suffit d’additionner le total des coûts fixes et le total des coûts variables, puis de diviser cette somme par le nombre d’unités produites. Les paramètres du tournage des aciers sont extrêmement dépendants de la demande du marché, qu’il s’agisse de réduire les coûts ou d’augmenter la production.

Les entreprises qui fabriquent des pièces automobiles, par exemple, pourraient connaître à court terme une hausse ou une baisse de la demande. Dans cette deuxième hypothèse, les outils devront produire plus de pièces par arête, tout en assurant la sécurité des process et en réduisant les rebuts. En cas de hausse de la demande, les solutions d’outillage devront augmenter les débits copeaux, réduire les temps de cycle et permettre une meilleure exploitation des machines en limitant le plus possible les interruptions de la production.

Quel que soit le scénario qui l’emportera finalement, les fabricants devront s’efforcer d’optimiser le rendement de l’usinage qui, selon les conclusions de Sandvik Coromant, peut permettre de réduire le coût à la pièce de 15 %. Mais il faut atteindre cet objectif en optimisant aussi la sécurité des process. La réponse à cette équation repose peut-être sur une approche différente de l’outillage.

Sandvik Coromant estime que le coût des outils représente de 3 à 5 % du coût de fabrication total. Lorsque l’on envisage d’acheter un outil qui va s’user avec le temps, comme une plaquette en carbure pour le tournage des aciers, on ne prend habituellement en compte que le coût unitaire initial. Mais Sandvik Coromant recommande plutôt à ses clients d’aborder les choses différemment et d’intégrer le coût des outils dans le calcul des coûts de production qui comprennent aussi les frais généraux comme l’amortissement des machines.

Sandvik Coromant estime que le coût des outils représente de 3 à 5 % du coût de fabrication total. Lorsque l’on envisage d’acheter un outil qui va s’user avec le temps, comme une plaquette en carbure pour le tournage des aciers, on ne prend habituellement en compte que le coût unitaire initial. Mais Sandvik Coromant recommande plutôt à ses clients d’aborder les choses différemment et d’intégrer le coût des outils dans le calcul des coûts de production qui comprennent aussi les frais généraux comme l’amortissement des machines.

Lors d’une journée de travail typique dans un atelier, par exemple avec deux équipes totalisant 14,4 heures de travail, 60 % du temps est productif, lorsque les machines produisent des copeaux, les 40 % restants étant absorbés par d’autres tâches, c’est-à-dire du temps non productif. À l’évidence, il serait souhaitable de réduire le temps non productif et d’augmenter la part du temps copeaux.

La meilleure façon d’y parvenir est de limiter le temps de production en veillant à maximiser l’exploitation des machines-outils. En effet, Sandvik Coromant a constaté qu’une amélioration de 20 % de l’exploitation des machines peut augmenter la marge bénéficiaire brute de 10 %.

Les fabricants mesurent la cadence de production de différentes manières. L’une d’entre elles consiste à compter le nombre de pièces usinées en un temps donné. Toutefois, plusieurs facteurs peuvent empêcher les fabricants d’atteindre le nombre souhaité de pièces par équipe. Les changements de plaquettes, les interruptions non programmées et la recherche des bonnes plaquettes pour les applications et les matières usinées sont les facteurs les plus chronophages des usines de production modernes.

Les fabricants mesurent la cadence de production de différentes manières. L’une d’entre elles consiste à compter le nombre de pièces usinées en un temps donné. Toutefois, plusieurs facteurs peuvent empêcher les fabricants d’atteindre le nombre souhaité de pièces par équipe. Les changements de plaquettes, les interruptions non programmées et la recherche des bonnes plaquettes pour les applications et les matières usinées sont les facteurs les plus chronophages des usines de production modernes.

La difficulté pour les fabricants est de relever ces défis qui sont encore complexifiés par la diversité de leurs productions qui peuvent inclure différentes matières telles que de l’aluminium, des aciers non alliés et d’autres. Les nuances de plaquettes sélectionnées dépendent avant tout de la matière usinée. Dans le domaine de l’usinage des aciers P15 à P25, en raison du nombre de variables qui jouent sur les performances des plaquettes, il semble difficile de trouver une seule nuance de coupe pour effectuer toutes les tâches d’usinage. Les matières P15 à P25 présentent une variété de caractéristiques qui influent sur les conditions d’usinage, notamment en termes de conditions de coupe, d’états de surface, de profondeurs de coupe, d’état de la matière et d’interruptions de la coupe.

De fait, pour qu’une nuance puisse satisfaire ces besoins, elle doit répondre à un cahier des charges complet. Par exemple, la résistance à la rupture est primordiale, de même que la capacité des arêtes à atteindre le niveau de dureté requis pour résister à la déformation plastique induite par les températures très élevées que l’on rencontre dans la zone de coupe. Le revêtement de la plaquette doit également être capable de prévenir l’usure en dépouille, l’usure en cratère et la formation d’arêtes rapportées. Il est tout aussi important que le revêtement adhère au substrat. Avec une mauvaise adhérence, le substrat se retrouve exposé et la plaquette est rapidement hors d’usage.

Le secret de la réussite tient à la l’obtention d’une usure continue et contrôlée et à l’élimination de l’usure discontinue, souvent incontrôlable. En d’autres termes : l’objectif est une usure d’outil prévisible. Bien entendu, il n’est pas facile d’atteindre une prévisibilité totale, surtout si l’on considère la tendance actuelle du marché à l’usinage avec une surveillance limitée, voire nulle.

Dans tous les cas, le type d’usure optimal pour toute plaquette est l’usure en dépouille contrôlée car elle permet de prévoir la durée de vie des arêtes de coupe. La nuance idéale limite le développement des types d’usures indésirables, voire les élimine totalement dans certaines opérations.

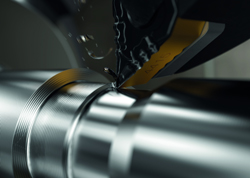

Pour optimiser le nombre de pièces produites, il est essentiel de sélectionner une plaquette carbure adaptée – raison pour laquelle Sandvik Coromant a enrichi son offre de deux nouvelles nuances carbure pour le tournage ISO P, GC4415 et GC4425 qui se réfèrent au groupe P15 et au groupe P25, respectivement. La nuance GC4425 offre une résistance à l’usure, une résistance à la chaleur et une ténacité supérieure ; la nuance GC4415 vise à compléter la nuance GC4425 lorsque des performances supérieures et une plus grande résistance à la chaleur sont nécessaires.

Ces deux nuances sont parfaites pour les aciers non alliés ou faiblement alliés. Elles peuvent usiner un grand nombre de pièces dans le cadre d’une production en série ou par lots et participent à allonger la durée de vie de l’outil, à prévenir les casses soudaines et à réduire les reprises et les rebuts.

Les nuances GC4415 et GC4425 bénéficient toutes les deux de la technologie Inveio ® de seconde génération, une orientation unidirectionnelle des cristaux dans la couche de revêtement d’alumine. Pour pleinement apprécier ce qui rend la technologie Inveio unique, il faut examiner le matériau au microscope : on distingue alors l’orientation unidirectionnelle des cristaux à sa surface. Tous les cristaux du revêtement d’alumine sont orientés dans le même sens et créent une barrière résistante au niveau de la zone de coupe. Cette orientation des cristaux a été considérablement améliorée dans le revêtement Inveio de seconde génération.

Inveio confère une plus grande résistance à l’usure aux plaquettes et allonge la durée de vie des outils. Et si les outils durent plus longtemps, le coût à la pièce s’en ressent directement. Mais parmi tous les autres critères de choix, les techniciens doivent aussi tenir compte de la manière dont la géométrie d’une plaquette affecte le contrôle des copeaux et les performances de l’usinage.

La géométrie fait directement référence aux types de plaquettes qui sont conçus pour différentes opérations d’usinage : finition, semi-finition et ébauche. Chacune de ces opérations a des caractéristiques propres en matière de vitesse de coupe, un champ d’application spécifique qui détermine la fragmentation des copeaux en fonction de l’avance et de la profondeur de coupe.

Pour aider les clients à choisir les meilleures plaquettes de tournage et les meilleures nuances pour leurs besoins, Sandvik Coromant met un outil en ligne à leur disposition, CoroPlus ® Tool Guide.

En matière de tournage, les trois principaux paramètres de coupe sont la vitesse, l’avance et la profondeur de coupe. Ils ont tous les trois un impact significatif sur la durée de vie de l’outil, et donc sur le coût à la pièce, en sachant qu’une hausse de 20 % des conditions de coupe peut réduire le coût à la pièce de 10 %. Un ingénieur en mécanique américain, Frederick Winslow Taylor, a établi au début du 20e siècle une relation entre la vitesse de coupe, l’usure de l’outil et la durée de vie d’outil.

M. Taylor a conclu d’après son modèle qu’utiliser la plus grande profondeur de coupe possible réduisait le nombre de passes nécessaires et donc la durée d’usinage. Mais il a également indiqué que l’optimisation du tournage des aciers dépendait de la stabilité du serrage de l’outil, du bridage de la pièce usinée, de l’arrosage appliqué pendant la coupe et de la puissance de la machine-outil.

Le modèle de M. Taylor nous montre que l’optimisation du tournage des aciers va au-delà des nuances et des géométries : les fabricants doivent prendre en compte le concept d’outillage dans son ensemble. Tout, de la nuance de la plaquette à la conception du porte-outil en passant par le système de serrage, peut augmenter le rendement, réduire les coûts et améliorer le niveau de sécurité.

Cette approche plus globale et alternative a été mise à l’essai par un client du secteur de la mécanique générale lors de la fabrication d’un roulement avec une plaquette en carbure GC4425 de Sandvik Coromant. La plaquette GC4425 offre une résistance à l’usure, une résistance à la chaleur et une ténacité supérieure. Elle offre également la possibilité d’appliquer des conditions de coupe plus élevées. Cette plaquette a été utilisée sur un acier 4140 prétraité (PHT), un acier allié au chrome-molybdène d’une dureté de 40 HRC (ou dureté Rockwell C). Cette nuance est couramment employée dans la fabrication d’engrenages et de pompes, et dans diverses applications pour les secteurs de l’automobile et de la construction.

La pièce à usiner en acier 4140 PHT a été soumise à une ébauche externe multidirectionnelle. Pour l’essai, les performances de la plaquette GC4425 ont été comparées à celles d’une plaquette ISO concurrente, utilisée pour le même process. Nous avons pu augmenter la vitesse de coupe (vc) ainsi que l’avance (fn) — vc=183 m/min (600 pieds/min) et fn=0.33 mm/tr (.013 pouces/tr) avec la plaquette concurrente, contre vc=244 m/min (800 pieds/min) et fn=0.51 mm/tr (.020 pouces/tr) avec la plaquette GC4425.

Au final, la plaquette de Sandvik Coromant a permis d’augmenter la productivité de 100 % et de réduire la durée de cycle de 50 %. Le client a ainsi réduit ses coûts de 30 % globalement.

Cet exemple nous montre que, en considérant le concept d’outillage dans son ensemble, les fabricants peuvent améliorer la rentabilité de leur production tout en réduisant le coût à la pièce. Cette approche globale des nuances et géométries de coupe et de l’économie de la production sera décisive pour les fabricants s’ils souhaitent rester compétitifs malgré l’impact à long terme de la pandémie de COVID-19.