Le marché mondial des orthèses et des prothèses était estimé à 8,15 milliards de dollars en 2017. Ce chiffre augmente chaque année en raison de la population vieillissante, d’une hausse du nombre de blessures sportives et d’amputations liées au diabète ainsi que de l’incidence du cancer des os. D’ici 2050, le nombre de personnes âgées de 60 ans et plus devrait doubler, grimpant de 962 millions en 2017 à 2,1 milliards en 2050.

Le marché mondial des orthèses et des prothèses était estimé à 8,15 milliards de dollars en 2017. Ce chiffre augmente chaque année en raison de la population vieillissante, d’une hausse du nombre de blessures sportives et d’amputations liées au diabète ainsi que de l’incidence du cancer des os. D’ici 2050, le nombre de personnes âgées de 60 ans et plus devrait doubler, grimpant de 962 millions en 2017 à 2,1 milliards en 2050.

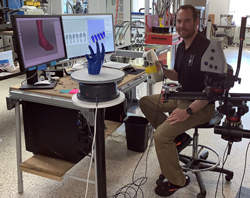

Situé à Willmar, dans le Minnesota, Hagen Orthotics & Prosthetics est un cabinet d’orthèses et de prothèses qui utilise désormais les technologies 3D.

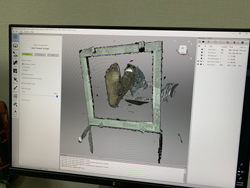

Ce qui, il y a quelques années encore, n’aurait été que le rêve d’un fan de science-fiction, est aujourd’hui devenu réalité grâce aux scanners 3D. Les patients s’assoient, se détendent et se font scanner leurs jambes, leurs pieds, leurs bras ou d’autres parties du corps à l’aide d’un scanner 3D portable. Le scan dure en général entre 2 et 5 minutes seulement. Puis, les scans sont transformés en modèles 3D et envoyés soit à une imprimante 3D, soit à une fraiseuse spéciale qui « grave » les orthèses dans de la mousse EVA ou d’autres matériaux. Tout cela est réalisé immédiatement dans le cabinet médical. Le niveau de précision, les économies de coûts, et la qualité des produits sont remarquables.

« Du scan à l’utilisation de la fraiseuse, le gain de temps est d’au moins 30 %, » commente Warren Hagen, directeur du Cabinet. « Sur le long terme, les économies de coûts dépassent largement les 30 %. »

Au fil des années, l’équipe a eu recours à divers scanners 3D. Toutefois, après des recherches minutieuses, elle a finalement arrêté son choix sur Artec Eva et Spider, deux scanners 3D couleur professionnels connus pour leurs applications médicales, scientifiques et autres. Les deux scanners utilisent une lumière structurée tout à fait inoffensive, ce qui les rend idéaux en médecine, à la fois pour le personnel et les patients.

« Chacun de nos scanners Artec nous permet de produire des modèles parfaits avec lesquels travailler, » commente Warren Hagen. « Eva est le meilleur pour scanner des parties du corps plus grandes, tandis que Space Spider est parfait pour les modèles de moules ainsi que des projets plus petits et détaillés. »

Avant l’introduction du scan 3D, la conception d’orthèses et de prothèses nécessitait de réaliser des moules en plâtre et en fibre de verre pour les patients. Bien que ces technologies constituent toujours une option possible, elles sont chronophages. Le moulage prend en général 2 à 5 fois plus de temps qu’un scan 3D numérique précis (de 2 à 5 minutes pour le scan, contre 11 minutes pour le moulage). La réduction des coûts est également impressionnante, les matériaux utilisés pour créer un moule coûtant en moyenne plus de 50 dollars, sans compter le coût de la main-d’œuvre. À titre de comparaison, un scan 3D ne coûte que quelques dollars.

Avant l’introduction du scan 3D, la conception d’orthèses et de prothèses nécessitait de réaliser des moules en plâtre et en fibre de verre pour les patients. Bien que ces technologies constituent toujours une option possible, elles sont chronophages. Le moulage prend en général 2 à 5 fois plus de temps qu’un scan 3D numérique précis (de 2 à 5 minutes pour le scan, contre 11 minutes pour le moulage). La réduction des coûts est également impressionnante, les matériaux utilisés pour créer un moule coûtant en moyenne plus de 50 dollars, sans compter le coût de la main-d’œuvre. À titre de comparaison, un scan 3D ne coûte que quelques dollars.

« Beaucoup de nos patients sont âgés et, pour eux, rester immobile pendant le moulage n’est pas confortable, » commente Warren Hagen. « C’est là qu’Eva et Space Spider ont un avantage inestimable... Une immobilité de seulement deux minutes améliore considérablement le confort des patients. »

La méthode de travail actuelle est la suivante : le patient vient se faire examiner (examens physique et verbal, antécédents, etc...). Puis, le bras, la jambe ou une autre partie du corps du patient est scanné à l’aide d’Eva ou de Space Spider. Les scans sont traités directement dans Artec Studio, où ils sont assemblés et transformés en modèle 3D. Le modèle est envoyé au format STL à Fitfoot360 (logiciel de conception d’orthèses sur mesure) s’il s’agit d’un scan de pied, ou à Meshmixer s’il s’agit d’une autre partie du corps (jambe, bras, etc.). Le modèle 3D est ensuite préparé pour la gravure, puis envoyé à la fraiseuse.

Dans le cas d’une orthèse, après la gravure, la couche supérieure est collée, et le produit fini est apporté au patient pour l’essayage. Le cabinet médical conçoit et imprime régulièrement en 3D des attelles pour jambes, poignets, pieds et mains.

« Le niveau de précision est inégalable, et le fait que nous puissions le garantir à chaque reprise, sans exception, est un atout de taille, » se réjouit Warren Hagen. « Scanner avec Eva et Artec Spider est simple comme bonjour. Vous pouvez voir le scan directement sur l’écran dans Artec Studio. Vous pouvez ainsi être sûr que votre scan enregistre toutes les données car vous le voyez en temps réel. »

L’équipe utilise également Eva et Space Spider pour un processus qu’elle a baptisé « Shell Offset » (« Décalage de la coque »). Celui-ci consiste à scanner une partie du corps un bras ou une jambe puis à ouvrir le modèle 3D dans un logiciel.Par exemple, si un patient s’est cassé le bras droit, son bras gauche est scanné avec Eva (Space Spider est utilisé pour des parties du corps plus petites), car le bras gauche est le membre sain. Dans le logiciel, ce membre est ensuite « symétrisé » pour ressembler au bras droit du patient. On obtient ainsi le niveau de symétrie voulu avec les bras gauche et droit.

On modifie ensuite le modèle 3D du nouveau bras en supprimant les défauts ou en renforçant le bras dans les régions osseuses ou près des articulations. Cela permet d’ajouter des zones de confort à l’attelle après son impression. La « coque » est ensuite créée en réalisant une copie numérique du bras et en augmentant le décalage pour obtenir l’épaisseur voulue.

« Voilà comment nous créons une coque, couche, protection, etc. parfaites, » explique Warren Hagen. « Nous renforçons également les zones clés de l’attelle pour éviter qu’elle ne se casse, et nous utilisons aussi le logiciel pour couper et tailler des zones autour de l’attelle, de façon que le patient puisse plus facilement l’enlever. Ensuite, nous envoyons l’attelle à notre imprimante 3D. »