Pour atteindre ces objectifs, il est indispensable de contrôler une multitude de facteurs. Parmi ceux-ci, on a notamment les paramètres de coupe, le coût et les temps de changement des outils, l’utilisation des machines-outils, les dépenses liées à la manipulation des pièces à usiner et les coûts des matières brutes et du personnel.

Pour atteindre ces objectifs, il est indispensable de contrôler une multitude de facteurs. Parmi ceux-ci, on a notamment les paramètres de coupe, le coût et les temps de changement des outils, l’utilisation des machines-outils, les dépenses liées à la manipulation des pièces à usiner et les coûts des matières brutes et du personnel.

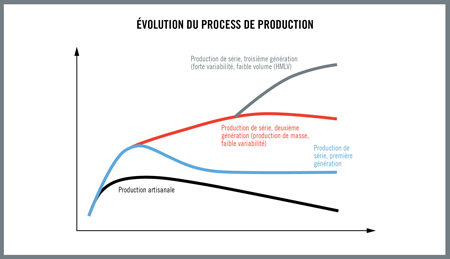

L’économie de production, c’est l’art et la science de plusieurs facteurs qui s’équilibrent pour atteindre les résultats souhaités. Au fil des siècles, les facteurs se sont multipliés. De la production artisanale de pièces uniques nous sommes passés à la production de masse de pièces standardisées à l’aide des machines-outils. L’amélioration des méthodes de production a donné naissance à une deuxième génération de production de masse avec des lignes de production et la fabrication d’un nombre de plus en plus élevé de pièces identiques : un scénario de production de masse à faible variabilité (HVLM). Puis les machines CNC et les robots ont favorisé l’apparition d’une troisième génération de production de masse. Plus récemment, la technologie numérique appliquée à la programmation, aux contrôles des machines-outils et aux systèmes de manipulation des pièces à usiner facilite le développement d’une quatrième génération, connue sous le nom de l’Industrie 4.0, qui permet une production rentable, à forte variabilité et faible volume (HMLV).

Pour accomplir efficacement le passage de la production HVLM à la production HMLV, il est essentiel que les industriels reconnaissent les réalités changeantes et croissantes du secteur de la production et exploitent les informations et technologies disponibles pour analyser leurs opérations et atteindre leurs objectifs. Un élément clé de la transformation implique d’abandonner les croyances et pratiques habituelles et de mettre en évidence les coûts cachés qui peuvent nuire à l’augmentation de la productivité.

Les process d’usinage standardisés ont été développés au 19ème siècle pour accélérer la fabrication de produits identiques avec des pièces interchangeables. La production d’automobiles a permis d’affiner au maximum cette approche HVLM, en établissant des lignes de transferts et d’autres méthodes dans le but de produire des centaines de milliers ou millions d’exemplaires de la même pièce pendant des années.

La nature à long terme de la production HVLM permet aux industriels d’ajuster plusieurs facteurs pour un rendement maximal, une grande régularité et un faible coût. La technologie secondaire incluant des changeurs d’outils et de palettes et des robots aide à minimiser la variabilité. Nous supposons que l’opération se déroule à la perfection et offre un rendement de 100 % avec des coûts prévisibles, pas de temps d’inactivité imprévus en production, pas de rejets, aucun réusinage et ni opérations secondaires telles que l’ébavurage.

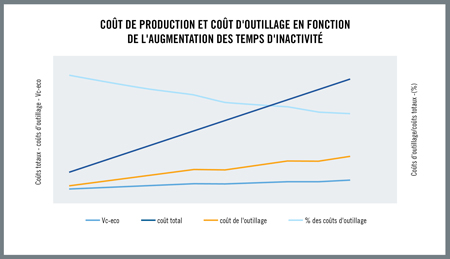

Une hypothèse est que le coût des outils représente généralement environ 3 % du coût total de production. Un nombre de référence pratique, mais rarement correct. Les caractéristiques d’usinage des matières à usiner ont, par exemple, un grand impact ; un passage de l’acier au titane pour l’usinage d’une pièce peut accroître l’utilisation de l’outil selon un facteur de cinq. La proportion de 3 % devient 15 %, toutes choses étant égales par ailleurs.

Se concentrer uniquement sur le temps d’engagement de l’outil entraîne la négligence d’autres facteurs tels que les temps d’inactivité en production pour le changement d’outil. Cette approche revient effectivement à nier la réalité. Les fabricants doivent comprendre que la durée d’usinage, le temps de préparation, le temps de changement d’outils, le chargement et le déchargement, ainsi que d’autres facteurs entrent en ligne de compte et interfèrent les uns avec les autres.

Pour illustrer simplement une interaction non anticipée entre des facteurs de process, prenons un atelier usinant une pièce qui nécessite deux minutes de temps d’usinage et un total de deux minutes pour charger et décharger la pièce à usiner. L’indexation de l’outil va prendre une minute et la durée de vie de l’outil est de cinq pièces, ce qui équivaut à un temps d’indexation de l’outil de 0,20 minute par pièce. Du fait que chaque pièce nécessite 4,2 minutes de temps de traitement, la production est d’un peu plus de 14 pièces à usiner par heure. Chaque outil coûte 15 euros et la durée de vie de l’outil de cinq pièces à usiner indique qu’il faut 2,8 outils (42 euros) pour produire 14 pièces à usiner. Le coût de la machine est de 50 euros par heure. Au total, le coût de production de 14 pièces à usiner en une heure est de 92 euros.

Ensuite, en essayant d’accélérer la production et la productivité, l’atelier augmente la vitesse de coupe de 10 %. Cela réduit le temps de coupe de 10 % (à 1,8 minute) mais réduit également la durée de vie de l’outil de moitié environ, ce qui signifie qu’une arête de coupe ne produira que deux pièces à usiner et demie avant que l’indexation soit nécessaire. Le temps d’indexation de l’outil est toujours d’une minute et le chargement/déchargement de la pièce à usiner de deux minutes. La durée de production pour une seule pièce à usiner reste de 4,2 minutes (1,8 minute de coupe, 2 minutes de manipulation de la pièce à usiner et 0,4 minute d’indexation de l’outil), soit 14 pièces à usiner par heure. Les coûts de la machine et des outils sont les mêmes, mais maintenant il faut 5,6 outils (84 euros de coût des outils) pour une opération d’une heure. En dépit de l’effort pour accélérer la production, le temps de production de 14 pièces à usiner est la même et le coût s’élève de 92 euros à 134 euros.

Dans ce cas, l’augmentation de la vitesse de coupe ne rend pas l’opération plus productive. Changer le temps d’usinage affecte d’autres facteurs dans la globalité, dans cet exemple la durée de vie de l’outil et le temps d’indexation de l’outil. Par conséquent, un atelier doit attentivement réfléchir aux conséquences globales de changements de process.

Une autre forme de coût caché implique l’exécution d’étapes dans le process. Dans de nombreux ateliers d’usinage, le temps passé à indexer des plaquettes, par exemple, est un cas habituel de coût caché. Le temps indiqué pour indexer une plaquette peut être d’une minute. Cependant, lorsqu’il est mesuré dans la réalité à l’atelier, il peut être de deux, trois voire dix minutes, soit une différence de 60 à 600 secondes.

Plus récemment, la concurrence mondiale pousse les fabricants à créer différentes versions de leurs produits afin de répondre aux attentes de plus petits groupes d’utilisateurs. La technologie informatique de pointe permet de modifier rapidement les conceptions de pièces et les programmes d’usinage ainsi que de faciliter le suivi des variations du produit et des stocks. Le résultat a été le passage à des scénarios à forte variabilité et faible volume (HMLV). Aujourd’hui, cette méthode a été suffisamment développée pour permettre la production efficace d’un seul élément ou même de lots de production d’articles individuels.

L’horizon étendu des temps de production HVLM permet la planification délibérée et l’ajustement des facteurs de process. La planification est différente dans les situations HMLV. L’ingénierie informatisée et les technologies de gestion des stocks favorisent les changements rapides de type de produit et de rendement. Mais, de ce fait, le process de planification HMLV doit être complexe et réactif. Une commande de dix pièces peut être suivie de deux, cinq, voire de plusieurs lots d’articles individuels pour un grand nombre de pièces différentes. Les matières à usiner peuvent passer de l’acier à l’aluminium puis au titane et changer de géométrie (simple à complexe). Il n’y a pas assez de temps pour déterminer la durée de vie de l’outil par l’intermédiaire d’essais.

Pour gérer la durée de vie de l’outil dans les situations HMLV, un atelier fait généralement une supposition prudente de la durée de vie prévue de l’outil et, pour assurer ses arrières, utilise un nouvel outil pour chaque lot, en le jetant bien avant qu’il n’atteigne la fin de sa durée de vie. Le temps d’usinage n’est qu’un facteur parmi tout le reste. Dans le cadre d’une production HMLV, le temps nécessaire pour manipuler les différents accessoires et pièces, changer les outils et indexer les plaquettes sera souvent plus long que le temps d’usinage réel. L’outillage, la machine-outil, le temps d’inactivité en production, la main-d’œuvre directe et les matières à usiner sont autant de facteurs qui peuvent contenir des coûts cachés. Cette méthode la plus récente prend ainsi en compte les coûts des outils et matières à usiner, de l’équipement et de la production, de l’équipement pendant les périodes d’indisponibilité, ainsi que les salaires et coûts de maintenance.

L’évolution rapide des exigences relatives aux produits HMLV augmente la difficulté d’atteindre un pourcentage élevé de rendement. Dans le cas d’une production HVLM en grandes séries, des essais et des réglages peuvent permettre d’atteindre plus de 90 % de rendement. De plus, le rendement HMLV peut être binaire. Une seule pièce réussie représente un rendement de 100 %, mais lorsque la pièce n’est pas utilisable ou qu’une pièce à usiner est détruite, le rendement est nul. Les exigences en matière de qualité, de coût et d’efficacité demeurent inchangées. Cependant, le premier rendement est devenu une exigence primordiale. Dans ce cas, éviter la rupture de l’outil est peut-être la préoccupation qui relève de la plus grande importance. L’un des avantages est que l’usure de l’outil ne représente pas un problème majeur dans le cadre de petites séries de production. L’atelier peut notamment appliquer, dans la limite du raisonnable, des paramètres de coupe plus élevés et productifs.

Une variable associée est déterminante quand il est approprié d’indexer un outil. Une attente prolongée peut entraîner la rupture d’un outil et, dans le meilleur des cas, une interruption de la production, si ce n’est pas une pièce à usiner endommagée. D’autre part, un changement d’outil trop fréquent augmente les dépenses en matière de coût d’outils ainsi que le temps perdu à arrêter l’usinage et indexer l’outil. Pour déterminer quand changer un outil, il faut examiner le rapport du changement avec l’ensemble du système d’usinage, créer un protocole de changement d’outil, et avoir de la rigueur pour le suivre.

Les relations des facteurs dans un système d’usinage ne fonctionnent pas par paire. En changeant les conditions de coupe, les matières à usiner ou les volumes produits, vous influerez sur la durée de vie de l’outil et de nombreux autres aspects de l’usinage. Le défi productif dans une usine, c’est d’avoir conscience de ces relations et d’élaborer des stratégies pour travailler avec elles de façon pragmatique. Malheureusement, chaque employé d’un atelier ne peut pas être professeur de mathématiques et avoir le temps d’explorer en profondeur les interactions. De ce fait, les fournisseurs proposent des services d’analyse et de gestion des process (voir encadré) qui donnent un aperçu global de leurs opérations spécifiques et fournissent des conseils sur les moyens d’optimiser la productivité et les atouts économiques de leurs efforts.

Une déception fréquente des fabricants est d’avoir beaucoup de travail pour des clients solvables, mais de tout de même perdre de l’argent. La solution à leurs problèmes, c’est de reconnaître les réalités des nombreux facteurs influents dans la production moderne et de mettre en évidence et éliminer les coûts cachés et négligés afin que leurs opérations de fabrication puissent atteindre un retour sur investissement maximal.

Au début de la production de masse, le nombre de facteurs influents sur la productivité et les coûts de fabrication s’est largement multiplié. À mesure que les opérations d’usinage et l’équipement devenaient de plus en plus complexes, il en allait de même pour les interactions entre les éléments des systèmes de fabrication. Aucun élément n’existe seul ; changer les exigences en matière de volume de rendement, par exemple, aura une incidence sur les coûts d’outillage, d’équipement, de maintenance, de main-d’œuvre et sur les autres coûts.

Déterminer le nombre de facteurs impliqués et leurs relations les uns avec les autres est, en soi, un défi majeur. La complexité exige une approche systématique de la mesure, du contrôle et de la gestion des process de fabrication.

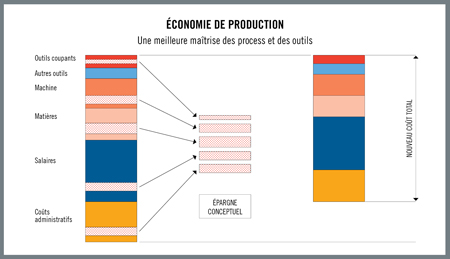

Le système d’Analyse des Coûts de Production (PCA) de Seco examine l’ensemble du process de fabrication afin de déterminer des méthodes de réduction des coûts et d’augmenter la productivité. Le système repose sur nos décennies d’expérience et de connaissances. Seco applique ces connaissances conjointement à une analyse informatisée et à des algorithmes, notamment les techniques de simulation de Monte Carlo qui permettent l’automatisation de la modélisation des coûts.

Un représentant de Seco réalise le PCA, qui consiste à évaluer tous les outils et technologies utilisés pour un process dans le but de générer un rapport complet qui comprend à la fois des informations sur le process, telles que les données d’outillage et de coupe, mais aussi des informations sur les coûts, englobant le coût par pièce, le rendement par heure et coût de l’investissement. Le PCA peut évaluer des process allant du fonctionnement d’une seule machine-outils au trajet complet parcouru par une pièce à usiner jusqu’à son arrivée dans une usine.

L’accent est mis sur les améliorations de la productivité ayant le plus d’impact sur les coûts. Le système prend en considération les goulots d’étranglement ou contraintes opérationnelles et peut reconnaître les domaines dans lesquels des études plus approfondies sont nécessaires.

En s’appuyant sur une étude de référence de temps et de coût pour l’opération ou l’usine en question, le PCA va, à l’étape initiale, réexaminer les facteurs d’outillage, notamment les paramètres de coupe, les temps de cycle et les exigences de débit. La deuxième étape concerne le même processus, mais apporte des ajustements sur les conditions de coupe et les outils actuellement appliqués. La troisième étape peut impliquer la modification du process, la combinaison d’opérations et l’exploration de changements plus importants, tels que des mises à niveau des machines-outils.

Les fabricants qui utilisent le PCA de Seco peuvent généralement s’attendre à bénéficier d’économies totales de coût allant jusqu’à 30 % et à observer des hausses de la productivité allant jusqu’à 40 %, quel que soit le secteur de l’industrie dans lequel ils opèrent.