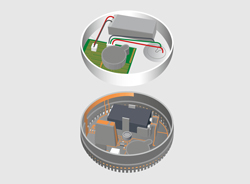

La technologie 3D-MID est déjà utilisée au quotidien, par exemple dans les détecteurs de fumée de dernière génération. La simplification de la conception et l’intégration d’interrupteurs et de câbles permettent de réduire les coûts de matériel et d’assemblage.

La technologie 3D-MID est déjà utilisée au quotidien, par exemple dans les détecteurs de fumée de dernière génération. La simplification de la conception et l’intégration d’interrupteurs et de câbles permettent de réduire les coûts de matériel et d’assemblage.

Dans la fabrication d’applications industrielles, de plus en plus de secteurs font appel à une nouvelle technologie pour remplacer les circuits imprimés classiques. Cette révolution s’appelle 3D-MID (Moulded Interconnect Devices ou Mechatronic integrated Devices, dispositifs d’interconnexion moulés). Il s’agit de pièces en plastique moulé par injection comportant des lignes conductrices obtenues par procédé de gravure directe au laser (LDS, Laser Direct Structuring). Cette technique s’inscrit dans le cadre de la tendance à la miniaturisation de l’industrie électronique et offre aux fabricants de nouvelles possibilités en termes de conception.

Les projets réalisés par Multiple Dimensions, l’un des tout premiers fournisseurs au monde dans ce domaine, illustrent la diversité des applications possibles en 3D-MID. Ils simplifient le fonctionnement des appareils électroménagers, améliorent la précision de conduite des directions assistées et ouvrent la voie à de nouvelles méthodes de réduction de l’encombrement, par exemple pour les composants électroniques industriels et les capteurs.

Les projets réalisés par Multiple Dimensions, l’un des tout premiers fournisseurs au monde dans ce domaine, illustrent la diversité des applications possibles en 3D-MID. Ils simplifient le fonctionnement des appareils électroménagers, améliorent la précision de conduite des directions assistées et ouvrent la voie à de nouvelles méthodes de réduction de l’encombrement, par exemple pour les composants électroniques industriels et les capteurs.

Johannes Schmid, directeur général de Multiple Dimensions, explique comment ces lignes fines dorées sur du plastique moulé révolutionnent la production industrielle. La base de toutes les applications de 3D-MID est un matériau thermoplastique : « Via le moulage par injection, nous fabriquons d’abord la pièce correspondant à l’application du client. Nous utilisons différents types de thermoplastiques, qui contiennent un additif pouvant être activé par laser », détaille M. Schmid au sujet des principes sous-jacents de la technologie. Un rayon laser grave ensuite la surface du plastique et active l’additif. S’en suit un bain de cuivre permettant la formation des lignes conductrices directement sur le thermoplastique. Selon le type d’application, les pièces MID doivent être extrêmement robustes ou résistantes à certaines températures. « Certaines doivent même résister à l’acide ou à la sueur, par exemple dans les applications d’aides auditives ou d’écouteurs », poursuit le dirigeant suisse. Lors de la dernière étape, une couche protectrice de nickel est appliquée, suivie d’un flash d’or pour garantir la bonne soudabilité.

Multiple Dimensions se démarque de ses concurrents par sa capacité à produire des lignes conductrices de dimensions quasi-microscopiques. « Compte tenu de notre expertise de fabrication, nous pouvons rivaliser avec n’importe quelle entreprise dans le monde, surtout grâce à la finesse inégalée de nos tracés et à l’espacement minime entre ceux-ci. » À l’heure actuelle, la plupart des fournisseurs offrent un espacement de 300 à 400 μm entre les lignes « Chez Multiple Dimensions, la limite technologique en termes de largeur de ligne est de 80 μm », indique M. Schmid. « Ces structures fines sont actuellement souvent utilisées dans les terminaux de paiement comme protection contre le piratage. Les lignes fines permettent de détecter les attaques visant les données des cartes de paiement. »

La largeur des lignes et espaces différencient les principaux acteurs de la technologie 3D-MID du reste de la concurrence. Il s’agit du principal facteur influençant le degré de miniaturisation, et il s’avère décisif en termes de nombre de fonctions pouvant être intégrées dans un composant.

On trouve déjà de nombreux exemples concrets d’applications utilisant la technologie : « Nous produisons pour des industries très diverses. Vous connaissez certainement les molettes de sélection de programmes des lave-linge. Ces commutateurs comprennent normalement de nombreuses pièces mécaniques de petite taille. Avec notre technologie 3D-MID, celles-ci deviennent inutiles. »Désormais, le programme de lavage est sélectionné via un interrupteur capacitif, c’est-à-dire presque sans contact tactile. Principal avantage de ce dispositif : l’absence de friction, et donc d’usure des pièces, à la différence des solutions mécaniques. « Notre dispositif de commande bénéficie d’une conception bien plus simple, est plus économique à produire et offre une durée de vie supérieure », détaille M. Schmid.

L’entreprise suisse produit des capteurs utilisés dans l’industrie automobile pour mesurer le couple et la position du volant. « Selon la position et la valeur mesurée, l’assistance de la direction est augmentée ou réduite. Plus la mesure est précise, plus la réactivité du véhicule s’en ressent. » Comme dans l’exemple du lave-linge, la solution classique contient de nombreuses pièces mécaniques. Leur fonctionnement conjoint provoque une accumulation d’écarts et de tolérances qui perturbe l’expérience de conduite. « Nous pouvons éliminer une chaîne entière de tolérances », explique M. Schmid. La technologie ne se limite pas à l’élimination de composants et de coûts : elle rend aussi l’application plus précise et efficace. Autre point non négligeable, elle renforce le plaisir de la conduite.

L’exceptionnelle intégration fonctionnelle dans un minimum d’espace est illustrée par une solution actuellement produite par Multiple Dimensions pour un fabricant de jouets. Pour améliorer l’expérience de jeu, un circuit électronique a été intégré dans un espace minuscule au sein d’un composant en plastique, comprenant une batterie, un interrupteur capacitif et une LED. « L’espace disponible ne permet tout simplement pas d’y installer un circuit imprimé. Là encore, le dispositif de commande, en l’occurrence un interrupteur capacitif, est totalement inusable, et il n’y a aucun contact mécanique. »

À l’avenir, la nouvelle technologie 3D-MID sera également employée dans des robots humanoïdes. À Bienne, les spécialistes de Multiple Dimensions travaillent actuellement sur un projet dans lequel des lignes conductrices sont placées sur le bout des doigts d’une main robotique (de la taille d’une main humaine). La surface de l’organe tactile du robot est recouverte de capteurs, dont les signaux de pression sont acheminés vers un connecteur central. « Grâce à notre technologie 3D, nous pouvons placer les composants électroniques requis avec précision, malgré la complexité du travail sur une surface courbe », indique M. Schmid, soulignant les avantages du traitement tridimensionnel.

Pour les clients de Multiple Dimensions, les avantages de la nouvelle technologie sont nombreux, et notamment financiers. « Nous proposons une méthodologie de pointe et une expertise unique au monde à l’heure actuelle et ce, à un coût inférieur à la plupart de nos concurrents. »Toutes les étapes de production sont entièrement automatisées et réalisées en interne chez Multiple Dimensions. « Nous couvrons l’ensemble de la chaîne de production, du moulage par injection au traitement au laser et à la galvanisation. Nous gérons également le montage des composants électroniques. Cela nous permet de réaliser des économies de coûts de transport et surtout de temps dont nous faisons profiter nos clients, bien sûr », précise Johannes Schmid.

Le directeur général de Multiple Dimensions est convaincu que le potentiel de développement de la technologie 3D-MID est encore loin d’avoir été exploité au maximum. « Les progrès en miniaturisation dans tous les domaines industriels, associés à la généralisation des connecteurs intelligents pour l’Industrie 4.0, garantissent une utilisation de plus en plus courante de la technologie 3D-MID à l’avenir. »

Les détecteurs de fumée actuels sont des candidats idéaux à la modernisation par la technologie 3D-MID. Le boîtier est fabriqué en plastique, les lignes conductrices peuvent être appliquées directement et le circuit imprimé totalement éliminé. Les câbles, les fiches et même le support de la batterie peuvent être intégrés à la pièce moulée. En production, les processus de soudage complexes sont éliminés, et l’assemblage dans son ensemble est simplifié en raison du nombre inférieur de pièces. Autre avantage : l’intégration aisée de fonctions supplémentaires. Par exemple, un interrupteur capacitif peut désormais être utilisé en lieu et place de l’interrupteur mécanique.

Multiple Dimensions est une société technologique de premier plan spécialisée dans le développement et la production de dispositifs d’interconnexion moulés sur mesure. Multiple Dimensions AG entretient des relations étroites avec ses clients sur l’ensemble de la chaîne du procédé, de la conception des dispositifs jusqu’à qu’à la production des pièces en très grandes séries. Multiple Dimensions AG est représentée dans le monde entier.