La capacité à imprimer en 3D sur demande des pièces de rechange peu coûteuses pour les équipements de production permet à l’usine de réduire sa dépendance des fournisseurs et accélère les délais de livraison des pièces aux clients.

La capacité à imprimer en 3D sur demande des pièces de rechange peu coûteuses pour les équipements de production permet à l’usine de réduire sa dépendance des fournisseurs et accélère les délais de livraison des pièces aux clients.

Stratasys Ltd., l’un des principaux fournisseurs mondiaux de solutions de technologie additive appliquées, vient d’annoncer que GKN Driveline Florence, un site de fabrication de la grande entreprise internationale d’ingénierie GKN, est en train d’élargir l’implantation de l’impression 3D Stratasys dans son usine pour remplacer plusieurs processus de production traditionnels et améliorer ainsi la performance de ses activités. La division a fait état d’une réduction de près de 70 % des délais grâce à l’impression 3D d’outils de montage personnalisés au lieu d’outils traditionnels plastiques et métalliques en séries limitées, éliminant ainsi les coûts associés aux temps d’arrêt de la ligne de production et garantissant la continuité de l’activité. L’usine imprime également des pièces de rechange en 3D sur demande pour les équipements de production, ce qui lui permet de réduire sa dépendance des fournisseurs et d’accélérer les délais de livraison des pièces aux clients.

KN Driveline dessert plus de 90 % des fabricants mondiaux du secteur automobile avec ses systèmes et solutions d’arbres de transmission. En plus de sa collaboration avec le groupe Fiat Chrysler, il fournit également ses services à des constructeurs de véhicules de luxe comme Maserati et Ferrari. Avec la réduction des délais pour les clients, la division a identifié plusieurs nouvelles applications au sein de l’usine, dans lesquelles l’impression 3D peut remplacer les processus de fabrication traditionnels et augmenter la productivité.

KN Driveline dessert plus de 90 % des fabricants mondiaux du secteur automobile avec ses systèmes et solutions d’arbres de transmission. En plus de sa collaboration avec le groupe Fiat Chrysler, il fournit également ses services à des constructeurs de véhicules de luxe comme Maserati et Ferrari. Avec la réduction des délais pour les clients, la division a identifié plusieurs nouvelles applications au sein de l’usine, dans lesquelles l’impression 3D peut remplacer les processus de fabrication traditionnels et augmenter la productivité.

Selon Carlo Cavallini, ingénieur en chef des processus chez GKN et chef d’équipe au sein de l’usine de Florence, depuis l’implantation d’une imprimante 3D Stratasys Fortus 450mc Production, son équipe peut fabriquer des outils de montage complexes pour la ligne de production en une fraction du temps que prenaient auparavant les méthodes traditionnelles. Cela permet à l’usine d’analyser la faisabilité des outils et de les déployer beaucoup plus rapidement, pour ainsi raccourcir l’ensemble du calendrier de production.

À titre d’exemple, un récent projet concerne la nouvelle conception d’un outil de graisseur permettant de supprimer les déversements d’huile. Cavallini explique : « Avec notre imprimante 3D, nous avons développé un outil qui améliore considérablement la distribution de la graisse et élimine le besoin de nettoyer les déversements, étapes qui prenaient auparavant beaucoup de temps. Cela s’est avéré crucial pour rationaliser le cycle de production des demi-arbres, et nous a permis de raccourcir les délais de livraison de ces pièces finales aux clients ».

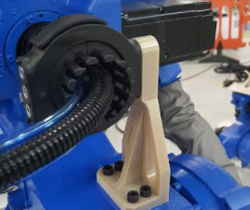

Pour améliorer plus encore l’efficacité au niveau de la production, l’usine est également en train de déployer l’utilisation de l’impression 3D pour fabriquer des pièces de rechange personnalisées sur demande. L’usine de Florence a récemment imprimé en 3D un support de câble de rechange pour un robot qui manquait lors de la livraison. Cela lui a permis de gagner au moins une semaine par rapport au temps qu’il aurait fallu attendre si la pièce avait été envoyée par le fournisseur. GKN Driveline Florence est ainsi significativement plus flexible vis-à-vis des contraintes de fabrication et de maintenance sur l’ensemble de sa chaîne de production.

Pour améliorer plus encore l’efficacité au niveau de la production, l’usine est également en train de déployer l’utilisation de l’impression 3D pour fabriquer des pièces de rechange personnalisées sur demande. L’usine de Florence a récemment imprimé en 3D un support de câble de rechange pour un robot qui manquait lors de la livraison. Cela lui a permis de gagner au moins une semaine par rapport au temps qu’il aurait fallu attendre si la pièce avait été envoyée par le fournisseur. GKN Driveline Florence est ainsi significativement plus flexible vis-à-vis des contraintes de fabrication et de maintenance sur l’ensemble de sa chaîne de production.

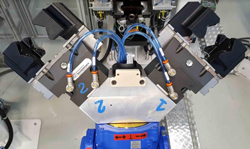

Poursuivant sa stratégie d’innovation du processus de fabrication par l’impression 3D, l’usine a imprimé en 3D un bras robotique sur mesure qui déplace des composants individuels entre une étape de la ligne de production et une autre. L’emploi du matériau d’impression 3D ULTEM 9085 permet de déployer l’outil de façon satisfaisante sur la ligne de montage, et celui-ci peut résister à une utilisation prolongée, équivalant à celle des pièces métalliques traditionnelles. Le résultat est que GKN Driveline Florence imprime désormais en 3D plusieurs outils robotiques personnalisés sur l’ensemble de la ligne de production, ce qui lui permet d’économiser deux mois de travail par rapport à son processus précédent.

« La capacité à imprimer rapidement en 3D des pièces et des outils personnalisés en réponse à des besoins de production spécifiques nous apporte une plus grande flexibilité et réduit significativement notre chaîne d’approvisionnement. Sachant que nous fabriquons plusieurs milliers de pièces individuelles par semaine, cette capacité à fabriquer sur demande est essentielle, car elle garantit que notre ligne de production est toujours opérationnelle et assure la continuité de notre activité », explique Cavallini.

« Plus nous continuons à concevoir des pièces pour la fabrication additive, plus nous découvrons des applications qui nous apportent de la valeur. À l’avenir, je pense que l’impression 3D Stratasys FDM fera partie intégrante de notre cycle de développement d’outils et nous aidera à améliorer plus encore nos performances », ajoute-t-il.

Andy Middleton, président de Stratasys EMEA, conclut : « GKN Driveline Florence est l’exemple parfait de la manière dont un nombre croissant d’entreprises désireuses de se parer pour l’avenir parviennent à tirer parti des capacités de la fabrication additive pour améliorer leur activité dans différents domaines. Notre engagement consiste à aider ces clients à identifier les processus de production traditionnels qui peuvent être améliorés ou bien, dans certains cas, à les remplacer par nos solutions d’impression 3D. C’est ce type d’innovation appliqué au sein du processus de fabrication qui a permis à GKN Driveline Florence d’accélérer la phase de développement du produit, de réduire les coûts et de réinventer sa chaîne d’approvisionnement. »