La fonte est omniprésente. Dans les turbines de ces imposantes éoliennes qui fleurissent un peu partout. Dans les blocs-moteurs, les boîtiers de transmission, les carters de turbocompresseurs. Dans les pompes qui apportent l’eau à nos robinets et les collecteurs hydrauliques qui font fonctionner les engins de terrassement. Sans fonte, rien de tout cela n’est possible. C’est la raison pour laquelle Kennametal a consacré autant d’efforts à produire des outils de coupe simples à manipuler et garantissant un usinage rentable et efficace de la fonte.

La fonte est omniprésente. Dans les turbines de ces imposantes éoliennes qui fleurissent un peu partout. Dans les blocs-moteurs, les boîtiers de transmission, les carters de turbocompresseurs. Dans les pompes qui apportent l’eau à nos robinets et les collecteurs hydrauliques qui font fonctionner les engins de terrassement. Sans fonte, rien de tout cela n’est possible. C’est la raison pour laquelle Kennametal a consacré autant d’efforts à produire des outils de coupe simples à manipuler et garantissant un usinage rentable et efficace de la fonte.

Une étape importante a été franchie dans cette direction voici un peu plus d’un an, lorsque Kennametal a annoncé sa fraise à surfacer Mill 16, la nouvelle génération d’outils d’ébauche spécifiquement conçue pour l’enlèvement rapide de grandes quantités de fonte et offrant la productivité la plus élevée et le coût par arête plus faible dans les applications d’ébauche et de semi-finition.

Fort de ce succès, Kennametal complète la plate-forme par l’introduction de nouveaux types de corps de fraises, de nouvelles géométries et nuances de plaquettes ainsi que d’une nouvelle fraise à plateau intermédiaire pour montage rapide dédié aux grands diamètres réduisant les charges sur les paliers de broches.

Fort de ce succès, Kennametal complète la plate-forme par l’introduction de nouveaux types de corps de fraises, de nouvelles géométries et nuances de plaquettes ainsi que d’une nouvelle fraise à plateau intermédiaire pour montage rapide dédié aux grands diamètres réduisant les charges sur les paliers de broches.

Avec ces ajouts, la gamme sera compatible avec toutes les applications de fraisage de surface de la fonte : des fraises triangulaires à pas fin pour une productivité optimale, et des machines très puissantes aux fraises à visser à pas moyen et gros lorsque la puissance s’avère limitée ; de l’usinage des composants de petites à très grande dimension.

La nouvelle fraise à plateau intermédiaire pour montage rapide Mill 16 répond véritablement aux besoins d’usinage en grandes dimensions, avec des corps de fraise à serrage par coin dans des diamètres allant de 300 à 500 mm. Bonne nouvelle pour les personnes inquiètes à l’idée de retirer des fraises aussi énormes des broches de leurs machines : le corps de fraise extérieur le plus grand (dia 500 mm) ne pèse que 20,4 kg, soit à peu près le tiers des modèles concurrents, tout en étant encore capable de tourner à 2800 tr /min.

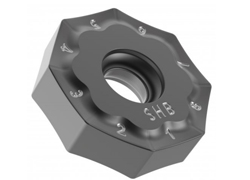

Et il y a encore d ́autres bonnes nouvelles. Toutes les fraises utilisent la même plaquette innovante à plusieurs arêtes de coupe. Une plaquette à 16 arêtes de coupe synonyme de coût le plus faible par arête.

La gamme de produits Mill 16 couvre toutes les applications lourdes d ́ébauche et de semi-finition. Mais qu ́en est-il de la finition de la fonte ?

Pour un constructeur de moteurs, la planéité et la finition sont à la base de tout. A défaut, des fuites sont inévitables, se traduisant par des demandes d intervention en garantie et le mécontentement des clients. Il en va de même pour les fabricants de transmissions, collecteurs hydrauliques, corps de pompes et dans tous les cas de figure où une surface d étanchéité lisse est indispensable. Malheureusement, le matériau employé pour la fabrication de nombre de ces composants peut s ́avérer difficile à usiner.

On trouve à l ́heure actuelle sur le marché de nombreuses options de finition de la fonte. Et la plupart sont à même de réaliser la finition de surface voulue.

Et c ́est là, pour de nombreux clients, l ́un des points névralgiques. Disposer d ́un processus homogène et fiable s ́agissant de la finition de la fonte.

Et c ́est là, pour de nombreux clients, l ́un des points névralgiques. Disposer d ́un processus homogène et fiable s ́agissant de la finition de la fonte.

La détérioration de la finition survient dès que les plaquettes montrent des signes de légère usure. Cette situation provoque une augmentation de la pression de coupe, qui engendre l ́apparition de vibrations et de traces d ́avance. Résultat : des temps d ́arrêt machine en raison du remplacement fréquent des plaquettes.

Le fraisage KCFM (Fraisage Kennametal de finition de la fonte) super-positif avec la nouvelle nuance KBK50 à revêtement complet PCBN sur la face de la plaquette (nitrure de bore cubique polycristallin) a été développé pour répondre à ces problèmes.

Les clients sont désormais en mesure de produire beaucoup plus de pièces par arête de façon homogène et fiable, ce qui fait baisser le coût par composant.

Et n ́oubliez pas que le temps d ́usinage diminue considérablement car le PCBN peut être appliqué à des vitesses de coupe trois fois supérieures à celles des plaquettes carbure.

existe cependant davantage d ́options disponibles avec la KCFM qu ́avec seulement le PCBN.

L ́association des plaquettes de semi-finition en céramique à base de nitrure de silicium KY3500 et de finition wiper KBK50 constitue également une solution très productive et rentable pour les clients qui ne veulent pas avoir de fraise entièrement équipée de plaquettes PCBN.

Les nuances PCBN et céramique sont idéales pour la production en série en conditions stables.

Cependant, dans de nombreux cas, il existe un besoin de finition dans des conditions relativement instables (faible serrage de la pièce, vitesse de broche limitée, porte-à-faux long), ou lorsque le coût des outils est le critère prépondérant.

La réponse, c ́est la nuance carbure KC514M. Un revêtement PVD TiAlN à la fois dur et résistant à l ́usure. Conçu pour l ́usinage léger et moyen. La KC514M est applicable avec ou sans lubrification.