Les fraiseuses à tête universelle séries MU, mythiques pour plusieurs génération d’ingénieurs et de techniciens ont fait depuis longtemps place nette pour être remplacées par le nec plus ultra de la machine 5 axes de haute précision. Avec quelques atouts décisifs dans la manche qui expliquent aisément son fort développement au cours des dernières décennies. Connu depuis toujours pour l’extrême rigidité de ses bâtis et la raideur naturelle qui en découle.

Les fraiseuses à tête universelle séries MU, mythiques pour plusieurs génération d’ingénieurs et de techniciens ont fait depuis longtemps place nette pour être remplacées par le nec plus ultra de la machine 5 axes de haute précision. Avec quelques atouts décisifs dans la manche qui expliquent aisément son fort développement au cours des dernières décennies. Connu depuis toujours pour l’extrême rigidité de ses bâtis et la raideur naturelle qui en découle.

Huron n’hésite pas une seconde à revendiquer le fort conservatisme de ses bureau d’études dans ce domaine, par la voix de Jean-François Killian, le patron de la R&D et des bureaux d’études : "Nos bâtis longuement optimisés par calcul de structure, ont largement prouvé leurs qualités exceptionnelles sur le terrain" indique-t-il.

Un terrain particulièrement exigeant puisque Huron est fournisseur d’industries à haute exigence technologique comme le sont l’aéronautique, le spatial, la défense, ou encore les moulistes de précision.

Un terrain particulièrement exigeant puisque Huron est fournisseur d’industries à haute exigence technologique comme le sont l’aéronautique, le spatial, la défense, ou encore les moulistes de précision.

Mais surtout, la conception entière des machines se fait toujours du point de vue de l’outil et des contraintes qui lui sont appliquées en cours d’usinage. "Nos savoirs-faires", reprend Jean-François Killian, "sont tout particulièrement appréciés des industriels de ces secteurs pour la qualité d’état de surface et la précision d’usinage obtenus sur nos machines, et encore plus lorsqu’il s’agit de travailler des métaux très durs". Et de citer la fabrication de pièces en inconel ou en titane, références en la matière.

Quand à l’échelle, peu importe. Les machines 5 axes de Huron ont investi le secteur de la petite mécanique de précision, de la prothèse médicale jusqu’aux moules de grande dimension ainsi qu’aux pièces de structure aéronautiques.

Quand à l’échelle, peu importe. Les machines 5 axes de Huron ont investi le secteur de la petite mécanique de précision, de la prothèse médicale jusqu’aux moules de grande dimension ainsi qu’aux pièces de structure aéronautiques.

Et lorsque la question s’est posée de faire évoluer l’offre en introduisant de nouvelles solutions d’entrainement pour remplacer ou pour offrir une alternative aux technologies habituelles, c’est tout naturellement que s’est faite la rencontre avec REDEX.

"Pour nous, REDEX était évidemment un constructeur Français, de renom international, qui proposait des produits de haute technologie et d’une précision remarquable ;" indique le patron du BE. "Et lorsqu’on s’y intéresse d’un peu plus près, il y a derrière le produit lui-même une très belle conception." Les premier contacts ont confirmé la capacité de REDEX à offrir des solutions modulaires et prêtes à l’emploi, parfaitement adaptées au monde de la machine-outil la plus exigeante.

"Notre expérience avec REDEX, c’est tout simplement le risque technique réduit à sa plus simple expression." insiste Jean François Killian.

"Notre expérience avec REDEX, c’est tout simplement le risque technique réduit à sa plus simple expression." insiste Jean François Killian.

"Nous avons rapidement été capables de bien figer ensemble tous les éléments du cahier des charges", indique Philippe Le Floc’h. "Après quoi c’est REDEX qui s’engage, en recommandant, taille, options et méthodes de mise en place et de réglage".

Dans le cas de Huron, un technicien REDEX hautement expérimenté a même été détaché chez Huron pour participer activement aux premiers montages et essais.

Jean-François Killian confirme : "Le niveau des échanges techniques avec REDEX est exactement du même ordre que celui que nous avons depuis longtemps avec nos fournisseurs de moteurs et drives ou de systèmes de mesure linéaires. Comme pour REDEX, notre choix est toujours celui des leaders mondiaux dans leurs domaines. Et dans tous les cas, nous bénéficions d’un accès direct à leurs meilleurs spécialistes métiers".

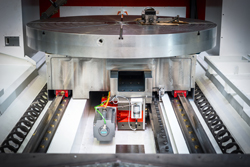

Par souci de sécurisation le choix s’est porté sur des systèmes d’entrainement à pré-charge mécanique pour les toutes premières machines. Une solution qui permettait une intégration mécanique très simple et surtout d’éviter de modifier le nombre d’axes gérés par la CN. S’ajoutait à ces critères un économie substantielle réalisée sur le coût de motorisation.

Grâce à sa modularité, l’un des avantages de la solution proposée par REDEX était aussi de pouvoir très facilement évoluer vers une pré-charge électrique après-coup si nécessaire. Une solution de pré-charge électrique qui a d’ailleurs rapidement été elle aussi utilisée lorsque la configuration l’exigeait.

Sans surprise, les résultats obtenus ont dépassé les exigences initiales, et la généralisation de la solution REDEX s’est immédiatement appliquée aux machines suivantes.

Le dernier projet en date concerne une machine destinée à l’aéronautique dont la longueur de course atteint cette fois-ci 18 mètres.

Mais comme aime à le rappeler Philippe Le Floc’h, "Avec la solution pignon-crémaillère de REDEX, seul le 1er mètre est réellement coûteux. Au delà, il suffit de rajouter des segments de crémaillère pour augmenter la longueur autant que de besoin".

Un argument de poids qui amène d’ailleurs de nombreux constructeurs à généraliser la solution, même sur des machines où la longueur de course permettrait d’envisager d’autres choix technologiques.

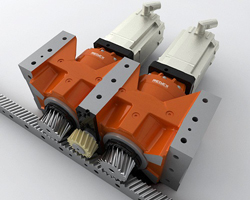

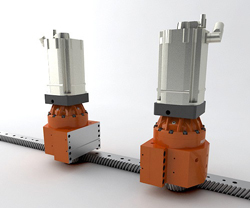

Dans le domaine des solutions d’entraînement pignon-crémaillère, le Cubic concept de REDEX est des plus performants, choisi par les équipes techniques les plus exigeantes sur le marché mondial des machines-outils.

Par conception, les systèmes d’entraînement à crémaillère offrent un meilleur moment d’inertie (plus bas), une fréquence naturelle plus élevée, une meilleure efficacité et une précision globale indépendante de la longueur du déplacement. Sans oublier qu’un de leurs plus grands avantages est leur polyvalence, surtout en termes de flexibilité sur la longueur installée. La mise en place est plus rapide et plus simple, ce qui entraine une plus grande fiabilité, des opérations de maintenance plus faciles et au final un coût global d’utilisation (TCO) incomparable.

Inventé et fabriqué par REDEX, le « CubiConcept » permet d’offrir un réducteur planétaire incroyablement rigide avec un jeu angulaire très faible, entièrement intégré dans son propre bâti cubique et prêt à être installé sur le bâti principal de la machine exactement comme si cela appartenait au bâti lui-même.

Le design exclusif "Cubic" permet de supprimer les habituels besoins d’extensions de bâti ultra-rigides et précises qu’imposent habituellement l’intégration de réducteurs "standards". Car cette habituelle extension de bâti qui supporte les systèmes d’entraînements n’a plus lieu d’être puisqu’elle a été intégrée au système d’entrainement lui-même.

Le design de la machine en est donc extrêmement simplifié. Les calculs de structure longs et coûteux sur logiciels CAD 3D sophistiqués sont pris en charge, non par l’utilisateur des systèmes d’entrainement, mais par REDEX le fournisseur de ceux-ci. Et il en va de même pour les campagnes de développement et de tests sur le terrain.

En outre, l’usinage des bâtis de machines porte sur des formes beaucoup plus simples qui impactent uniquement les interfaces de fixation, permettant des économies et des procédures de mise en œuvre très simples et beaucoup plus rapides.

Et de nouveaux développements sont encore à venir. Prévus pour être présentés en première mondiale lors de l’EMO Hanovre parmi de nombreuses autres améliorations de produits, les développements les plus récents du concept CubiConcept de REDEX confirmeront sa position de leader mondial pour ces fonctions critiques de l’industrie des Machines-outils.