Les coûts des systèmes électroniques de puissance sont largement influencés par leurs pertes énergétiques. Réduire la dissipation d’énergie permet de diminuer les coûts de refroidissement et d’utiliser des composants passifs plus petits avec des fréquences de commutation plus élevées. Lorsque l’on conçoit des systèmes électroniques de puissance, le rendement énergétique est l’un des premiers objectifs à atteindre. Ceci s’applique en particulier aux inverteurs (aussi appelés onduleurs) photovoltaïques (PV).

Les coûts des systèmes électroniques de puissance sont largement influencés par leurs pertes énergétiques. Réduire la dissipation d’énergie permet de diminuer les coûts de refroidissement et d’utiliser des composants passifs plus petits avec des fréquences de commutation plus élevées. Lorsque l’on conçoit des systèmes électroniques de puissance, le rendement énergétique est l’un des premiers objectifs à atteindre. Ceci s’applique en particulier aux inverteurs (aussi appelés onduleurs) photovoltaïques (PV).

Cet article examine l’évolution des besoins de conversion d’énergie PV, les avantages des micro-inverteurs (MI), et présente des techniques et des technologies qui aident les concepteurs à obtenir des solutions système permettant d’améliorer le rendement système, tout en réduisant les coûts de nomenclature et la place occupée.

Le marché photovoltaïque (PV) a connu des changements considérables ces dernières années, et devrait continuer de se développer à l’avenir. Selon Solar Central, la production mondiale d’énergie issue de centrales PV a atteint 184 GW en 2014. Cependant, avec une telle croissance le coût moyen des modules par Watt est tombé sous les 0.70 dollar. Ceci a mis une pression énorme sur les fabricants de systèmes PV. La réduction des incitations, ou des subventions, en faveur du solaire s’ajoute au problème.

Cette pression n’est pas seulement une question de coût, mais aussi de capacité du système à fournir des fonctionnalités supplémentaires pour produire le plus d’énergie possible, tout en maintenant une fiabilité et un rendement élevés, dans des conditions environnementales difficiles.

Ces contraintes antagonistes (coût inférieur et davantage de fonctionnalités) nécessitent des solutions nouvelles et innovantes. Plusieurs concepts système (inverteur centralisé, inverteurs de chaînes, MI ou optimiseurs d’énergie) offrent toute une gamme de nouvelles caractéristiques exceptionnelles en termes de contrôle du système vis-à-vis d’influences externes, comme le fait que les modules se retrouvent à l’ombre à cause de la présence de bâtiments ou d’arbres.

Augmenter le rendement du système reste toujours le problème central et constitue un défi majeur pour les fabricants et les fournisseurs. Le but est d’augmenter sensiblement le rendement du système dans son ensemble, au delà d’une valeur moyenne de 95%.

L’inverteur qui convertit le courant continu en courant alternatif est un composant essentiel de tout système PV. Son rendement est fortement influencé par les pertes de commutation des transistors de puissance.

Avant tout, le choix de la bonne topologie de circuit et des bons composants est déterminant pour obtenir un rendement optimal..

Afin d’améliorer le rendement, la tendance est d’utiliser des transistors à base de matériaux à large bande interdite comme le GaN (arsenure de gallium) ou le SiC (carbure de silicium). Cependant le coût de ces technologies reste sensiblement plus élevé que celui des composants Si (silicium).

Pour obtenir un système rentable, des innovations dans la conception du circuit sont donc nécessaires pour atteindre le rendement maximum en utilisant les composants silicium d’aujourd’hui.

Le texte qui suit montre comment le rendement d’un inverteur, basé sur un demi-pont, peut être optimisé en réduisant sensiblement les pertes de commutation. A titre d’exemple, nous examinons la commutation du flux de courant depuis la diode roue-libre du transistor de commutation supérieur de blocage, jusqu’au transistor de commutation inférieur.

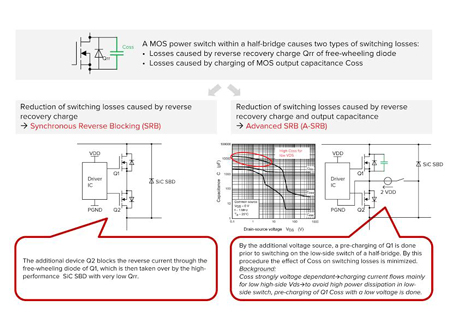

Les pertes de commutation se produisant en plus des pertes résistives sont déterminées par deux mécanismes de perte. Le premier est la charge de reprise inverse (Qrr) qui génère un courant crête dans le transistor de commutation inférieur qui se trouve activé et passant. Le second provient du courant de charge crête qui passe lorsque la capacitance de sortie (COSS) du transistor de commutation supérieur de blocage se recharge.

Les deux topologies de circuit de la Figure 1 - SRB (Synchronous Reverse Blocking, ou blocage inverse synchrone) et A-SRB (Advanced SRB, ou SRB avancé) réduisent considérablement les pertes de commutation.

Le blocage inverse synchrone (SRB) fait appel à un second transistor de commutation Q2 en série, qui bloque le courant inverse dans la diode roue-libre du transistor de commutation Q1. La commande de Q2 est synchronisée à Q1. Le courant inverse passe à travers une diode Schottky SiC (carbure de silicium) montée en parallèle, avec une tension de claquage élevée et une charge de reprise inverse extrêmement faible, de telle sorte que l’effet de Qrr soit sensiblement réduit. La polarité de la diode roue-libre de Q2 est choisie de sorte à éviter qu’une tension importante ne se forme aux bornes de ce transistor. Par conséquent, un modèle basse-tension (60V) est suffisant.

Avec la topologie A-SRB les pertes provenant de la recharge de la capacité de sortie de Q1, sont sensiblement réduites en pré-chargeant Q1 à une tension plus faible. La capacitance de sortie COSS est très dépendante de la tension drain-source VDS. Une augmentation de VDS de 0V à environ 40V, diminue la capacitance d’un facteur 100. Lors de la commutation, le courant de charge est ainsi plus faible, du fait d’une tension VDS (Q1) relativement basse. Cependant, étant donné qu’une faible tension aux bornes de Q1 se traduit par une tension élevée aux bornes du transistor inférieur du demi-pont à l’état passant, des pertes importantes sont générées à cause du courant crête de charge.

Si COSS (Q1) est pré-chargé à un certain niveau de tension (avant de commuter à l’état passant le transistor inférieur du demi-pont), la majeure partie du courant de charge ne passera pas dans ce transistor et ne pourra donc pas entraîner de pertes. La pré-charge est assurée par une source de tension supplémentaire, obtenue grâce à une pompe de charge présente dans le CI driver de grille.

A-SRB est une nouvelle technologie développée par Toshiba, qui réduit radicalement les pertes de commutation et qui peut servir à tout un éventail d’applications, notamment aux inverteurs PV, aux convertisseurs DC/DC, aux circuits de compensation PFC (Power Factor Correction, ou compensation de facteur de puissance), ou aux commandes moteur.

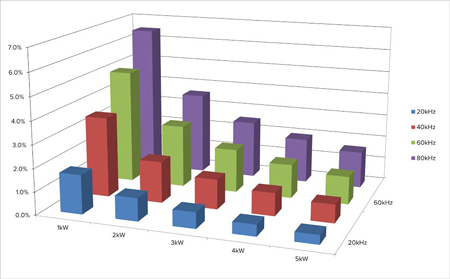

Pour démontrer l’efficacité de la technologie A-SRB, des simulations SPICE au niveau dispositif d’un pont d’inverteur (topologie H4) ont été réalisées avec et sans A-SRB. La Figure 2 illustre l’amélioration du rendement dans le cas d’une modulation bipolaire, à différents niveaux de puissance et de fréquences de commutation, grâce à la technologie A-SRB. Le transistor de commutation est un Toshiba DTMOS IV à faible RDS(on) (100A, 600V). Etant donné que la technologie A-SRB réduit les pertes de commutation, l’amélioration du rendement est la plus spectaculaire aux fréquences de commutation élevées. Le gain de rendement maximal dans le cas de cet exemple est d’environ 6%.

Les différentes approches de système inverteur PV présentent des avantages et des inconvénients en fonction des conditions opérationnelles.

Les inverteurs de chaîne sont une solution très courante, dans laquelle une série de panneaux solaires est connectée à un inverteur central. Cette solution est très rentable et offre des avantages si tous les modules sont installés dans le même plan et présentent la même exposition au soleil, c’est-à-dire sans ombre. Si l’inverteur central tombe en panne, l’énergie générée par l’ensemble de la chaîne est inutilisable.

L’utilisation d’optimiseurs d’énergie sur chaque panneau offre des avantages dans la mesure où chaque panneau peut être optimisé selon ses propres paramètres MPP (Maximum Power Point, ou point de puissance maximum) afin de tenir compte de l’ombre et des différences d’orientations des panneaux. Un tel système coûte plus cher qu’une solution de type chaîne, et implique toujours des tensions et des courants continus relativement élevés. Tout comme la solution de type chaîne, l’inverteur central constitue un point vulnérable unique.

Plusieurs inconvénients des précédents systèmes peuvent être évités en utilisant des MI (micro-inverteurs). L’optimisation de l’énergie générée est possible grâce à l’utilisation d’inverteurs séparés et d’un suivi MPP local pour chaque panneau solaire. Cette approche répond aux problèmes d’ombre et d’orientation des panneaux, et évite aussi le point vulnérable unique, associé aux inverteurs centralisés. En outre, en l’absence de tension et de courant continus élevés présents sur le panneau, la sécurité du système est améliorée.

Bien que le coût initial d’un système MI soit plus élevé, il offre un certain nombre d’avantages dans le monde réel, tels que la capacité d’installer des panneaux sur des toits inclinés ou en combinant des panneaux orientés selon différentes directions, sans sacrifier les performances système.

Un système global est plus facile à étendre en utilisant des MI (micro-inverteurs). Les systèmes MI n’ont pas besoin d’utiliser des panneaux solaires identiques. Cela permet de combiner différents modules, par exemple pour une extension ultérieure. Un onduleur centralisé devra être mis à jour jusqu’au niveau de puissance correspondant à la nouvelle configuration. En outre, avec un système MI, chaque panneau peut être surveillé individuellement en termes de performances et de vieillissement.

Etant donné que les MI sont installés sous les panneaux sur la toiture, ils sont exposés aux conditions environnementales difficiles pendant tout leur cycle de vie, ce qui impose qu’ils aient un niveau de fiabilité élevé. L’objectif est que les MI aient une durée de vie d’environ 20 ans, comme les panneaux solaires.

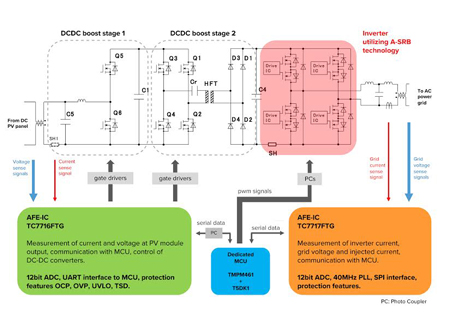

En s’appuyant sur la technologie A-SRB, Toshiba a développé une solution système pour inverteurs PV, avec une puissance de sortie jusqu’à 5kW. Elle se compose de quatre éléments principaux, un pont inverteur en technologie A-SRB, un MCU pour contrôler l’ensemble du système, et deux CI frontaux analogiques (AFE pour Analog Front End en anglais) pour contrôler les étages d’entrée du convertisseur continu-continu, ainsi que la sortie de l’inverteur. En plus des gains de rendement obtenus grâce à la technologie A-SRB, ces deux frontaux analogiques à haut niveau d’intégration permettent d’obtenir un inverteur compact et économique.

Le système présenté en Figure 3 est un exemple d’implantations possibles. Grâce au CI frontal analogique très souple, TC7716FTG, plusieurs topologies à un ou deux étages de convertisseur, notamment en technologie LLC résonnante ou "flyback", peuvent être implémentées côté entrée.

Le CI frontal analogique côté entrée est logé dans un boîtier QFN-32 et contient un CAN (convertisseur analogique-numérique) 12 bits pour l’acquisition des paramètres de courant et de tension d’entrée, et permet de contrôler jusqu’à six transistors de commutation. Par l’intermédiaire d’une interface UART, il transmet les mesures de courant et de tension au MCU, et en retour reçoit les signaux PWM (Pulse Width Modulation, ou modulation de largeur d’impulsions) nécessaires au pilotage des transistors de commutation MOS. L’algorithme de commande ainsi que la surveillance MPP sont implémentés dans le MCU par logiciel. Le CI intègre un certain nombre de fonctions de protection, notamment une protection contre les surintensités, une protection contre les surtensions, un blocage en cas de tension insuffisante et une fonction de coupure thermique.

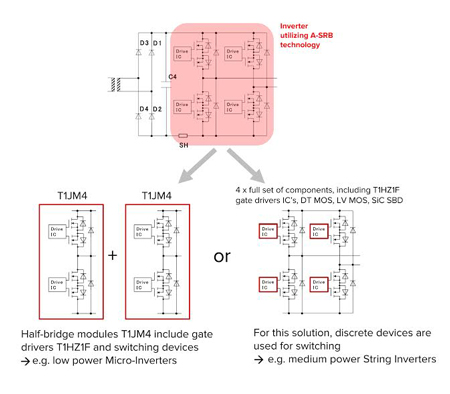

Le coeur du système, l’inverteur à fonctionnalité A-SRB, peut être construit de plusieurs manières, selon le niveau de puissance. Pour les MI jusqu’à d’environ 300W de puissance d’entrée, Toshiba propose le module T1JM4 intégrant un demi-pont complet, avec des drivers de grille à transistors de commutation A-SRB et des diodes Schottky SiC. Pour des inverteurs PV de puissance nominale plus élevée, jusqu’à environ 5 kW, des drivers de grille et des dispositifs de commutation discrets peuvent être fournis sous forme de kit.

Le CI frontal analogique TC7717FTG à CAN 12 bits intégré, sert à détecter les paramètres de courant et de tension d’entrée et de sortie du pont de l’inverteur. Logé dans un boîtier VQFN 40 broches, le CI communique avec le MCU par l’intermédiaire d’une interface SPI.

La quatrième élément est le MCU basé sur un coeur ARM® Cortex®-M4F. Le SIP (System In Package, ou système en boîtier) est logé dans un boîtier LQFP176, et contient, en plus du coeur Cortex®-M4F, une unité de traitement supplémentaire pour générer les signaux de commande nécessaires au pont de l’inverteur. En plus d’un timer 32 bits pour une mesure précise de la fréquence secteur, il contient aussi toutes les fonctions de calcul pour le contrôle PID du courant. Les harmoniques jusqu’au 7ème ordre peuvent être calculées. Cette unité de traitement intégrée puissante évite le recours à un DSP (Digital Signal Processor, ou processeur de signal numérique) externe coûteux.

Le système d’inverteur Toshiba fournit toutes les commandes, les fonctions de communication, de mesure et d’intelligence nécessaires. Il est très intégré et dispose de tous les éléments nécessaires pour construire un inverteur PV évolutif et compétitif.

Afin d’obtenir le rendement maximum de n’importe quel système de puissance, il faut gérer les pertes de la manière la plus efficace possible. La technologie A-SRB de Toshiba permet des gains de rendement considérables. La solution complète Toshiba permet aux concepteurs de tirer profit de la technologie A-SRB et aussi de développer leurs propres systèmes, rapidement et en confiance. La technologie toute intégrée A-SRB n’est pas seulement applicable aux micro-inverteurs, mais aussi à un large éventail d’autres dispositifs de puissance comme les convertisseurs continu-continu, les circuits de compensation réactive, ou les commandes moteur.