Il fait appel à Craemer, un des rares fabricants de palettes plastique sur le marché à pouvoir fournir une palette répondant aux contraintes techniques exigées par l’automatisation du système et qui s’avère essentielle dans l’efficacité de la nouvelle organisation.

Il fait appel à Craemer, un des rares fabricants de palettes plastique sur le marché à pouvoir fournir une palette répondant aux contraintes techniques exigées par l’automatisation du système et qui s’avère essentielle dans l’efficacité de la nouvelle organisation.

Depuis plus d’un siècle, Les Moulins Bourgeois fabriquent de la farine destinée exclusivement aux artisans boulangers. Leur histoire est fondée sur la passion du métier et l’esprit d’indépendance propre à une PME familiale.

L’entreprise s’est sans cesse adaptée à l’évolution du marché et aux besoins de ses clients artisans boulangers. Jusque dans les années 80, les boulangers utilisaient une voire deux farines pour fabriquer des pains qui différaient plus dans la forme que dans la préparation. Aujourd’hui, la diversité des pains proposés impose la fabrication de farines différentes et mélanges spécifiques. Ainsi, Moulins Bourgeois produit et assemble une large gamme de farines, parmi la plus complète du marché avec des farines conventionnelles, de meule, bios et préparations pour pains spéciaux. En 30 ans, on est passé de deux à plus d’une centaine de farines différentes ce qui complique beaucoup les préparations de commande. Chaque année, Moulins Bourgeois livre plus de 50.000 tonnes de farine parmi la centaine de références existantes à un portefeuille croissant de clients. A raison de trois livraisons d’environ une tonne chacune par mois et par client, la société doit maîtriser parfaitement sa logistique et optimiser les tournées de sa flotte de 25 camions. Chaque camion livre une douzaine de clients et pour chaque tonne livrée, on compte environ une quinzaine de références différentes.

En 2013, les meuniers ont dû également répondre aux exigences de la CNAM qui a recommandé à la profession le passage de sacs standards de 40 kg à des sacs de 25 kg maximum pour diminuer les troubles musculo-squelettiques (TMS) des manutentionnaires. Cette nouvelle préconisation a multiplié le nombre de sacs à réaliser par 1,6 pour une même quantité de farine. Moulins Bourgeois travaillait alors en flux tendu, sans stock tampon, avec un ensachage et un remplissage des camions au fur et à mesure des commandes. La préparation de commande se faisait en temps réels et on ne disposait que du stock en vrac. Pour répondre à ces nouvelles normes, la capacité de production a dû passer de 600 à 1500 sacs par heure.

En 2013, les meuniers ont dû également répondre aux exigences de la CNAM qui a recommandé à la profession le passage de sacs standards de 40 kg à des sacs de 25 kg maximum pour diminuer les troubles musculo-squelettiques (TMS) des manutentionnaires. Cette nouvelle préconisation a multiplié le nombre de sacs à réaliser par 1,6 pour une même quantité de farine. Moulins Bourgeois travaillait alors en flux tendu, sans stock tampon, avec un ensachage et un remplissage des camions au fur et à mesure des commandes. La préparation de commande se faisait en temps réels et on ne disposait que du stock en vrac. Pour répondre à ces nouvelles normes, la capacité de production a dû passer de 600 à 1500 sacs par heure.

L’accélération des flux a conduit l’entreprise à réfléchir sur les conditions de travail du personnel dans l’entrepôt, à savoir la productivité, la pénibilité des tâches et la valorisation du travail.

Face à ces changements, Moulins Bourgeois décide de prendre un tournant logistique et repense totalement son organisation avec l’aide d’un cabinet de conseil spécialisé IDLogconseil. Il n’est pas question d’externaliser sa logistique dont la maitrise est essentielle. L’augmentation de la demande se fait dans un contexte très concurrentiel où le niveau service - délai de livraison et taux d’erreurs - est très important. « Cela peut faire la différence et nous sommes conscients de l’enjeu » nous explique Pierre Marteau, directeur technique chez Moulins Bourgeois. Après un audit des flux, des contraintes logistiques et deux ans d’études, l’entreprise familiale décide de procéder à l’automatisation complète de son entrepôt avec la création d’un stock sur palettes. L’ensemble de l’outil logistique est configuré pour des sacs de 25 kilos et tous les contenants supérieurs à ce poids ont été supprimés.

Face à ces changements, Moulins Bourgeois décide de prendre un tournant logistique et repense totalement son organisation avec l’aide d’un cabinet de conseil spécialisé IDLogconseil. Il n’est pas question d’externaliser sa logistique dont la maitrise est essentielle. L’augmentation de la demande se fait dans un contexte très concurrentiel où le niveau service - délai de livraison et taux d’erreurs - est très important. « Cela peut faire la différence et nous sommes conscients de l’enjeu » nous explique Pierre Marteau, directeur technique chez Moulins Bourgeois. Après un audit des flux, des contraintes logistiques et deux ans d’études, l’entreprise familiale décide de procéder à l’automatisation complète de son entrepôt avec la création d’un stock sur palettes. L’ensemble de l’outil logistique est configuré pour des sacs de 25 kilos et tous les contenants supérieurs à ce poids ont été supprimés.

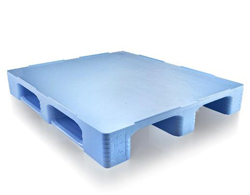

Le choix de la palette s’est avéré essentiel dans le projet. C’est sur elle que repose le bon fonctionnement du système automatisé. La palette bois a été exclue pour des raisons d’hygiène, à cause de possibles corps étrangers – insectes, échardes qui pourraient contaminer le produit. Seule la palette plastique pouvait convenir. Le support devait supporter une charge de 1250 kg (50 sacs de 25kg) en rack et répondre à des contraintes techniques importantes. En effet, les palettes sont manipulées par un robot, dont les fourches passent toujours au même endroit. Pour assurer une prise en charge correcte, la palette chargée ne peut avoir une flèche de plus de 7 mm. « Le cahier des charges pour le choix de la palette était très strict. Nous avons constaté que peu de fabricants pouvaient répondre et fournir une palette avec de telles contraintes techniques et parmi les palettes testées, seule la palette TC 3 de Craemer a répondu à toutes nos exigences. » souligne Pierre Marteau.

Grâce à ses nombreux avantages, la palette TC3 de Craemer (1200x1000x160 mm) a été retenue. Il s’agit d’un modèle au plateau lisse dessus/dessous, en polyéthylène haute densité. Idéalement adaptée pour des charges lourdes, elle offre une excellente protection contre les contaminations. Ses épaisses et solides parois assurent une grande résistance aux chocs. Sa conception monobloc et structure en nid d’abeilles lui confèrent une solidité très élevée.

« Nous avons accompagné Moulins Bourgeois pour leur fournir l’équipement le plus adapté, la palette étant un élément clé du projet » nous explique Cyril Wahl, responsable commercial chez Craemer. « Pour répondre aux contraintes techniques imposées par l’importante charge en rack, la palette TC3 a été équipée de 3 renforts métalliques, et de rebords pour stabiliser les piles. »

Le magasin entièrement mécanisé est équipé de trois transstockeurs desservis par des convoyeurs et navettes automatiques. Les gabarit et poids de chaque palette sont contrôlés avant qu’elle soit prise en charge par le convoyeur automatique et dirigée vers un des trois transstockeurs pour être rangée dans un rack. Il a été établi un schéma de palettisation pour une meilleure répartition des charges, avec une tolérance de 5 cm de débords.

« Grâce à l’expertise de Craemer,1500 palettes tournent en circuit fermé dans l’entrepôt, Omniprésente d’un bout à l’autre de la chaîne, la palette TC3 s’avère parfaitement adaptée. Depuis la mise en service de l’automatisation, nous avons constaté aucune casse, aucun incident du aux palettes. Après de deux ans d’intenses utilisations, les palettes restent intactes. »

Le magasin entièrement mécanisé est équipé de trois transstockeurs desservis par des convoyeurs et navettes automatiques. Les gabarit et poids de chaque palette sont contrôlés avant qu’elle soit prise en charge par le convoyeur automatique et dirigée vers un des trois transstockeurs pour être rangée dans un rack. Il a été établi un schéma de palettisation pour une meilleure répartition des charges, avec une tolérance de 5 cm de débords.

« Grâce à l’expertise de Craemer,1500 palettes tournent en circuit fermé dans l’entrepôt, Omniprésente d’un bout à l’autre de la chaîne, la palette TC3 s’avère parfaitement adaptée. Depuis la mise en service de l’automatisation, nous avons constaté aucune casse, aucun incident du aux palettes. Après de deux ans d’intenses utilisations, les palettes restent intactes. »

Tous les sacs sont ensuite dépalettisés par un des robots pour être chargés dans les camions par des opérateurs via trois tapis qui arrivent directement aux trois quais de déchargement. Les sacs sont alors empilés dans le camion dans l’ordre de tournée.

« La seule intervention humaine reste le chargement des sacs de farine dans les camions. Nous avons supprimé tous les postes physiquement très pénibles. Les manipulations des chariots élévateurs par les opérateurs restent marginales car elles engendrent des erreurs de manutention, des déchirements de sacs et donc des rebus. »

Opérationnelle depuis 2015, 95 % des sacs sont ainsi chargés grâce à une chaîne complexe bien huilée. Les 5 % restant représentent les petits conditionnements, gabarits différents ou hors standard et sont préparés manuellement via une application de picking informatisé..« Nous sommes très heureux de l’efficacité de cette nouvelle organisation, avec une diminution des erreurs dans les préparations de commandes, une augmentation de la productivité accompagnée d’une valorisation du travail du personnel de l’entrepôt. » souligne Pierre Marteau. « L’automatisation complète de notre zone de préparation de commande n’aurait été possible sans notre étroit partenariat avec Craemer. »

« L’augmentation des commandes se fait dans un contexte très concurrentiel où la qualité du service est essentielle. » explique Pierre Marteau. « C’est pourquoi nous nous entourons de partenaires de confiance et notre choix s’est porté sur Craemer. Son expertise technique et la qualité de ses palettes se sont avérées primordiales pour réorganiser notre logistique et nous permettre de répondre aux nouvelles exigences du marché. »